做零部件的朋友都很清楚,需要給顧客提交一個(gè)叫PPAP的東西,我們做STA/SQE的朋友也都很熟悉,需要給每個(gè)零部件簽署PSW這么一個(gè)玩意兒,天啦,一般的行外人看的是一頭霧水,好懵啊。其實(shí)大家有所不知,PPAP可以稱得上是零件的寶典,它包含了許多零件的秘密,你沒有說明書,你就打不開這些秘密哦。今天就給大家詳解一下打開PPAP這個(gè)寶典的密鑰。

一、PPAP的前世今生

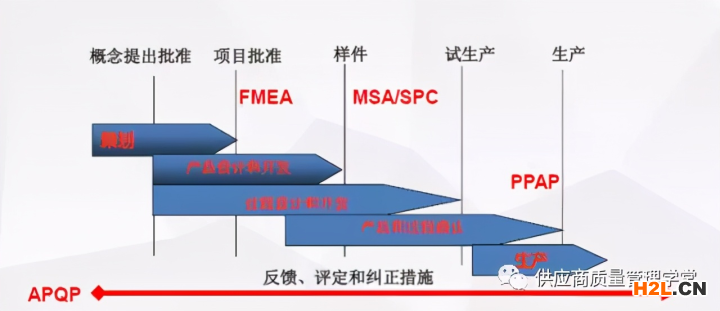

PPAP(Production Part Approval Process)中文全稱為生產(chǎn)件批準(zhǔn)程序,是IATF 16949的五大工具之一,AIAG的《PPAP生產(chǎn)件批準(zhǔn)程序手冊(cè)》是做生產(chǎn)件批準(zhǔn)的國際通用指導(dǎo)文件,目前最新版為第四版,我們通常所說的PPAP我們通常認(rèn)為有廣義和狹義之分,廣義的PPAP是指在新品開發(fā),生產(chǎn)條件變更等完成之前進(jìn)行重要APQP要素的審核并運(yùn)行,簡稱PPAP運(yùn)行審核;而狹義的PPAP就是我們最熟悉的PPAP文件包的提交了。

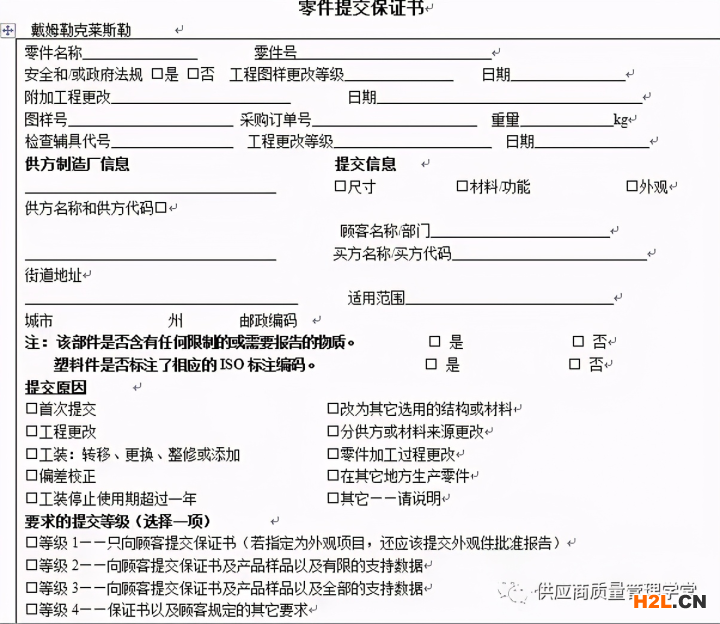

PSW (Part Submission Warrant)中文全稱為零部件提交保證書,PSW是PPAP文件包的提交文件之一,同時(shí)也是APQP最終收尾,蓋棺定論的重要文件,是供應(yīng)商向顧客證明已經(jīng)具備了能夠向顧客提供持續(xù)滿足顧客要求產(chǎn)品能力(哇喔,真的好拗口)的擔(dān)保書,國際慣例認(rèn)為PSW的簽署完畢表明了顧客認(rèn)可零部件可以批量供貨。

二、 PPAP基本概念

1. PPAP目的

(1)用來確定供應(yīng)商是否已經(jīng)正確理解了顧客工程設(shè)計(jì)記錄和規(guī)范的所有要求;

(2)在執(zhí)行所要求的生產(chǎn)節(jié)拍條件下的實(shí)際生產(chǎn)過程中,具有持續(xù)滿足這些要求的能力。

2. PPAP應(yīng)用對(duì)象

適用于散裝材料、生產(chǎn)材料、生產(chǎn)件或服務(wù)件組織的內(nèi)部和外部現(xiàn)場。對(duì)于散裝材料,不要求PPAP,除非經(jīng)授權(quán)的顧客代表規(guī)定。

3. PPAP適用范圍

關(guān)于什么情形下需提交PPAP恐怕是我們很多合作伙伴非常迷糊的事情,那閃亮君就和大家一起重溫一下適用范圍,加深印象吧。

(1)和以前批準(zhǔn)的零件或產(chǎn)品相比,使用了其它不同的組件或材料。

(2)使用新的或改進(jìn)的工裝(不包括易損工裝)、模具、鑄模、模型等,包括附加的或替換用的工裝。

(3)在對(duì)現(xiàn)有的工裝或設(shè)備進(jìn)行翻新或重新布置之后進(jìn)行生產(chǎn)。

(4)生產(chǎn)是在工裝和設(shè)備轉(zhuǎn)移到不同的工廠或在一個(gè)新增的廠址進(jìn)行的。

(5)供方對(duì)零件、非等效材料、或服務(wù)(如:熱處理、電鍍)的更改,從而影響顧客的裝配、成型、功能、耐久性或性能的要求。

(6)在工裝停止批量生產(chǎn)達(dá)到或超過12個(gè)月以后重新啟用而生產(chǎn)的產(chǎn)品。

(7)涉及由內(nèi)部制造的,或由供方制造的生產(chǎn)產(chǎn)品部件的產(chǎn)品和過程更改。

(8)產(chǎn)品外觀屬性的更改。

(9)新的或現(xiàn)有的供方提供的原材料的新貨源。

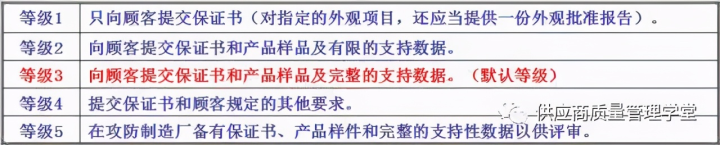

三、PPAP的提交等級(jí)

按照AIAG的PPAP手冊(cè)要求,PPAP的提交等級(jí)根據(jù)國際慣例一般分為五級(jí),注意我們的默認(rèn)提交等級(jí)為三級(jí)

四、PPAP提交的文件

一般提交PPAP文件的時(shí)候,要提交19類文件,當(dāng)然這些具體的文件有的是設(shè)計(jì)規(guī)范,有的是質(zhì)量工具的輸出交付物,比如FMEA,再比如SPC和MSA,我們會(huì)在接下來篇幅一個(gè)一個(gè)細(xì)細(xì)品來。

S-組織必須提交給顧客,并在適當(dāng)?shù)膱鏊A粢环萦涗浕蛭募?xiàng)目的副本。

R-組織必須在適當(dāng)?shù)膱鏊4妫⒃陬櫩痛碛幸髸r(shí)易得到。

*-組織必須在適當(dāng)?shù)膱鏊4妫⒃陬櫩陀幸髸r(shí)應(yīng)易得到。

PSW的特殊要求:

1.在完成所有要求的測量和試驗(yàn)后,組織必須完成零件提交保證書(PSW),對(duì)于每一個(gè)顧客零件編號(hào)都必須完成一份單獨(dú)的PSW;

2.如果生產(chǎn)零件是采用一個(gè)以上的多模腔或采用如生產(chǎn)線或生產(chǎn)單元之類的生產(chǎn)過程加工出來的,則供應(yīng)商必須對(duì)來自每一處的每一個(gè)零件進(jìn)行全尺寸測量評(píng)價(jià);

3.必須在 PSW 上記錄零件重量。

五、PPAP的驗(yàn)證

其實(shí)我們很多STA/SQE的童鞋們?cè)趯徍送關(guān)PAP文件后就進(jìn)行了PSW簽署,更有甚者,資料到了看都不看就進(jìn)行簽署的(簡直給STA這個(gè)行業(yè)丟臉),最后我們就來看看如何驗(yàn)證PPAP的運(yùn)行是否有效。

1.現(xiàn)場審核

(1)現(xiàn)場審核情形

依據(jù)配套零部件的重要度及工藝復(fù)雜情況,確定是否需要開展PPAP現(xiàn)場審核,要求等級(jí)為3級(jí)必須審核。

(2)現(xiàn)場審核內(nèi)容

依據(jù)《過程審核準(zhǔn)則》,同時(shí)附加以下內(nèi)容:

---關(guān)鍵工序的Ppk測算

---關(guān)鍵測量系統(tǒng)的MSA分析

---產(chǎn)品審核(成品及關(guān)鍵外協(xié)件)

---原材料抽樣(提交理化中心進(jìn)行檢驗(yàn)試驗(yàn))

2.文件的審核

供應(yīng)商按照PPAP手冊(cè)要求、提交文檔管理要求按時(shí)提交各階段資料,STA/SQE工程師對(duì)供應(yīng)商提交的PPAP文件進(jìn)行質(zhì)量、技術(shù)確認(rèn),對(duì)不符合項(xiàng)將記錄并要求供應(yīng)商限期整改。

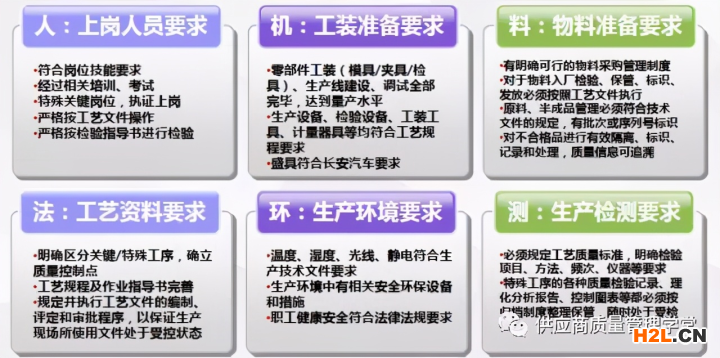

3.全面做好生產(chǎn)準(zhǔn)備工作

為實(shí)現(xiàn)節(jié)拍生產(chǎn),應(yīng)從人、機(jī)、料、法、環(huán)、測各方面進(jìn)行準(zhǔn)備,包括但不限于以下方面

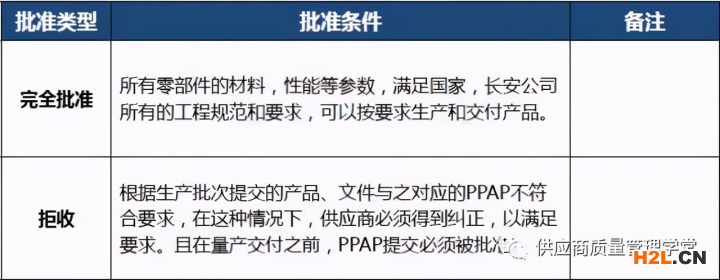

六、PSW的批準(zhǔn)狀態(tài)

一般來說,PSW的批準(zhǔn)狀態(tài)有三種情況,分別是批準(zhǔn),臨時(shí)批準(zhǔn)和拒收,閃亮君在實(shí)際工作中多半只進(jìn)行批準(zhǔn)和拒收,所以今天就和大家分享兩個(gè)狀態(tài)。

附錄、APQP輸出清單

1、項(xiàng)目計(jì)劃及啟動(dòng):

1.1、新產(chǎn)品開發(fā)申請(qǐng)

1.2、新產(chǎn)品制造可行性分析報(bào)告

1.3、合同定單評(píng)審表

1.4、多方論證小組成員及職責(zé)表

1.5、新產(chǎn)品項(xiàng)目開發(fā)計(jì)劃

1.6、新產(chǎn)品開發(fā)設(shè)計(jì)目標(biāo)

1.7、產(chǎn)品初始材料及分供方清單

1.8、初始產(chǎn)品過程流程圖

1.9、產(chǎn)品保證計(jì)劃

1.10、產(chǎn)品和過程特殊特性的初始清單

1.11、設(shè)計(jì)開發(fā)評(píng)審記錄

1.12、管理者支持

2、產(chǎn)品設(shè)計(jì)和開發(fā):

2.1、過程設(shè)計(jì)和開發(fā)項(xiàng)目計(jì)劃

2.2、設(shè)計(jì)開發(fā)評(píng)審記錄

2.3、圖樣(產(chǎn)品圖、配件圖、毛坯圖)

2.4、工程規(guī)范

2.5、設(shè)計(jì)開發(fā)輸出清單

2.6、設(shè)計(jì)開發(fā)輸入清單

2.7、圖樣和規(guī)范的更改

2.8、設(shè)計(jì)開發(fā)驗(yàn)證報(bào)告

2.9、產(chǎn)品和過程特殊特性

2.10、樣件總結(jié)報(bào)告

2.11、全尺寸檢查成績表

2.12、新產(chǎn)品設(shè)備工裝檢具需求清單

2.13、顧客工程規(guī)范評(píng)審記錄

2.14、小組可行性承諾

2.15、管理者支持

3、過程設(shè)計(jì)和開發(fā):

3.1、包裝標(biāo)準(zhǔn)

3.2、產(chǎn)品、過程質(zhì)量檢查表

3.3、過程流程圖

3.4、特性矩陣圖

3.5、PFMEA

3.6、試生產(chǎn)控制計(jì)劃

3.7、過程指導(dǎo)書(包刮制程和檢驗(yàn))

3.8、MSA計(jì)劃

3.9、CPK計(jì)劃

3.10、包裝規(guī)范(制作作業(yè)指導(dǎo)書)

3.11、新設(shè)備、工裝和實(shí)驗(yàn)設(shè)備檢查表

3.12、設(shè)計(jì)信息檢查表

3.13、過程流程圖檢查表

3.14、控制計(jì)劃檢查表

3.15、車間平面布置檢查表

3.16、過程 FMEA 檢查表

3.17、車間平面布置圖

3.18、管理者支持

4、產(chǎn)品和過程確認(rèn):

4.1、試生產(chǎn)計(jì)劃

4.2、試生產(chǎn)報(bào)告

4.3、MSA報(bào)告

4.4、CPK報(bào)告

4.5、生產(chǎn)件批準(zhǔn)報(bào)告

4.6、生產(chǎn)控制計(jì)劃

4.7、包裝測試評(píng)估報(bào)告

4.8、產(chǎn)品質(zhì)量策劃總結(jié)和認(rèn)定報(bào)告

4.9、合格供方清單

4.10、管理者支持

5、產(chǎn)品和過程確認(rèn):

5.1、糾正預(yù)防措施報(bào)告

5.2、客訴的處理,反饋

5.3、分供方PPAP的批準(zhǔn)

5.4、交付監(jiān)控記錄;

5.5、轉(zhuǎn)量產(chǎn)條件確認(rèn)。

補(bǔ)充閱讀:超贊 | APQP五大階段,SQE怎么做?

問題

背景:我司是發(fā)動(dòng)機(jī)主機(jī)廠,在開發(fā)一款新發(fā)動(dòng)機(jī),我司實(shí)施APQP,某供方在為我司供活塞,也在實(shí)施活塞新項(xiàng)目APQP。問題:

一、我司APQP五大階段,各階段主機(jī)廠SQE需要做什么?

二、供方APQP五大階段,各階段主機(jī)廠SQE又需要做什么?

該問題時(shí)國內(nèi)某知名主機(jī)廠和外資某前三甲一級(jí)供方的面試題目,比較典型,請(qǐng)各位按照APQP五大階段分階段回答,感激不盡,共勉!!

附:APQP五階段如下:

第一階段:計(jì)劃和項(xiàng)目確定

第二階段:產(chǎn)品設(shè)計(jì)和開發(fā)

第三階段:過程設(shè)計(jì)和開發(fā)

第四階段:產(chǎn)品和過程確認(rèn)

第五階段:反饋,評(píng)定和糾正措施

回答

在前面補(bǔ)充一下,很多朋友提到SQE除了PPAP,其他就是簡單參與參與,但是我多年的經(jīng)驗(yàn)告訴我,光是打醬油是不行滴,參與時(shí)SQE更要擦亮自己的雙眼,緊盯團(tuán)隊(duì)是否能有質(zhì)量的輸出一些東西給供應(yīng)商。更要在供應(yīng)商和項(xiàng)目團(tuán)隊(duì)之間起到潤滑劑和協(xié)調(diào)溝通者的作用,具體聽我一一道來:

第一階段:計(jì)劃和項(xiàng)目確定

1.1)和研發(fā)人員一起做質(zhì)量功能展開,顧客圖紙?jiān)u審

如果前期就能知道哪些東西要給供應(yīng)商做,那么SQE的意見是很重要的,比如某個(gè)零件沒有現(xiàn)有合適供應(yīng),或是國內(nèi)供應(yīng)商根本沒法達(dá)到那樣的技術(shù)要求,一起評(píng)審顧客給的圖紙,那么就要反饋顧客的圖紙是不合理的!公差太緊之類的

1.2)重要零件和質(zhì)量特性確認(rèn)

SQE第一階段就應(yīng)該知道哪些是產(chǎn)品的重要零件!有什么重要質(zhì)量特性!

前期和研發(fā)和內(nèi)部項(xiàng)目經(jīng)理溝通的越多,后期就越能避免被動(dòng),因?yàn)槟銈兊目蛻粢彩窍M銈儽M早溝通,不懂就問!

1.3)整體進(jìn)展

如果感覺有搞不定的供應(yīng)商,會(huì)影響整個(gè)項(xiàng)目進(jìn)度的,或是模具比較復(fù)雜,要試模多次的,都要提前把時(shí)間預(yù)留好,不然整個(gè)團(tuán)隊(duì)都會(huì)炮轟SQE開發(fā)供應(yīng)商和開發(fā)新零件太慢!

1.4)決定第一階段里程碑是否可以結(jié)束

客戶圖紙還有疑惑的和錯(cuò)誤的,業(yè)內(nèi)供應(yīng)商都達(dá)不到的質(zhì)量要求,你這時(shí)候不跳出來說不,那就死了

第二階段:產(chǎn)品設(shè)計(jì)和開發(fā)

2.1)零件設(shè)計(jì)出來的圖紙內(nèi)部審核

研發(fā)畫出來的圖紙,理論上SQE要審核的,不然沒有可制造性!或是沒有重點(diǎn)!沒有可靠性要求!沒有外觀要求!等等等

2.2)選擇最合適的供應(yīng)商!

SQE要一定能夠深入?yún)⑴c并決策的!如果選了不合適的供應(yīng)商,后期的痛苦。。注意是最合適!不是最高大上!成本、交期、質(zhì)量、技術(shù)、合作意愿、質(zhì)量體系、相關(guān)產(chǎn)品經(jīng)驗(yàn)綜合來看,第一肯定是相關(guān)產(chǎn)品經(jīng)驗(yàn)和技術(shù)!裸奔工藝能力!配合意愿(主要是質(zhì)量反饋速度)!其他方面弱一點(diǎn),如果最后不會(huì)影響到合作和產(chǎn)品質(zhì)量,可以考慮少一點(diǎn)。當(dāng)然這是一個(gè)團(tuán)隊(duì)一起來評(píng)估的!不是SQE自己評(píng)估。

2.3)讓供應(yīng)商滲入理解所有明顯的和潛在的質(zhì)量技術(shù)要求!

和研發(fā),采購人員一起,和供應(yīng)商做深入的技術(shù)交底!SQE要在全過程監(jiān)督!如果研發(fā)和采購草草了事,也不詳細(xì)解釋圖紙和技術(shù)規(guī)格,只會(huì)問一句,你們有沒有問題,供應(yīng)商只會(huì)說,沒有問題,那SQE的問題就大了!SQE一定要跳出來拋出一連串問題,這個(gè)產(chǎn)品你們知道哪些是重點(diǎn)尺寸嗎?上面標(biāo)題欄里的ISO,DIN等國際標(biāo)準(zhǔn)你們理解嗎?你們有類似產(chǎn)品經(jīng)驗(yàn)嗎?你們后期知道哪些尺寸要寫到出貨報(bào)告里嗎?那些尺寸過程中要SPC管控嗎?你們知道我們產(chǎn)品是干什么用的嗎?你們知道以后要選擇什么樣的包裝才能保證我拿到的產(chǎn)品是完好無損的嗎?甚至你們的產(chǎn)能足夠嗎?我們的產(chǎn)品會(huì)不會(huì)有些制程是外包的?如果外包你們有專職的SQE去管控關(guān)鍵質(zhì)量點(diǎn)嗎?你們的報(bào)價(jià)包含了我們的質(zhì)量成本嗎?你們能預(yù)估我們產(chǎn)品有多少報(bào)廢率嗎?如果報(bào)廢率很高的話你們準(zhǔn)備怎么辦?這些公差都能滿足嗎?

2.4)PPAP的提出

這個(gè)階段,研發(fā)會(huì)讓供應(yīng)商做Prototype,原型樣品,這時(shí)候就要要求供應(yīng)商先提供DFMEA和CP了,該讓供應(yīng)商做檢具做夾具做工裝,做模具的都要趕緊做了。

2.5)圖紙的最終確定和修改

這時(shí)候供應(yīng)商應(yīng)該會(huì)出一兩個(gè)樣品,這個(gè)不屬于正式的PPAP樣品,應(yīng)該試試水,看看自己的制程能力是否能滿足所有的公差要求,SQE有時(shí)間的話,前幾個(gè)樣品最好也蹲在供應(yīng)商那邊看看是不是他們自己做出來的?還是沒時(shí)間偷偷外包的,或是敲敲打打,修修磨磨,精挑細(xì)選做出來的,這個(gè)直接能看出供應(yīng)商自身的工藝和技術(shù)能力,自然也就決定了以后質(zhì)量是否穩(wěn)定的命運(yùn)!

最后供應(yīng)商經(jīng)過實(shí)踐以后,一定要能提出圖紙不合理,公差太嚴(yán)的問題,當(dāng)然最好供應(yīng)商提出一些降低成本的建議,比如說經(jīng)過實(shí)踐,他們覺得如果這個(gè)公差能放寬一個(gè)數(shù)量級(jí),這個(gè)結(jié)構(gòu)如果能改一改,成本可以下降10%,質(zhì)量也會(huì)更穩(wěn)定,報(bào)廢率也會(huì)更低(這些專業(yè)和有經(jīng)驗(yàn)的供應(yīng)商更能在上面第3點(diǎn)中提到的圖紙技術(shù)交底會(huì)上提前提出,如果當(dāng)時(shí)沒提,這個(gè)是最后一個(gè)機(jī)會(huì)!因?yàn)槠囆袠I(yè)圖紙是很難改的!越到后期越難),不過國外的圖紙,要改是很難的,但是即便難,作為SQE也要拼命鼓勵(lì)廠商勇敢主動(dòng)的提出問題!不要以為國外的研發(fā)人員就是神仙!很多都是沒有質(zhì)量經(jīng)驗(yàn)的!連重點(diǎn)尺寸,SPC控制尺寸都不標(biāo),供應(yīng)商根本都抓不住重點(diǎn),PPAP里SPC那頁很多都是自己亂搞的,自己認(rèn)為是重點(diǎn)的尺寸,控制計(jì)劃里更是抓不住控制的重點(diǎn)!

2.6)決定第二階段里程碑是否可以結(jié)束

SQE要把供應(yīng)商提的建設(shè)性意見督促研發(fā)整改,立即改圖紙,供應(yīng)商工藝和技術(shù)能力有風(fēng)險(xiǎn)的,要立即把問題拋給采購和研發(fā),甚至可能需要更改供應(yīng)商!研發(fā)拒絕畫重點(diǎn)尺寸給供應(yīng)商的,采購拒絕再尋找供應(yīng)商的,這幾個(gè)關(guān)鍵問題SQE完全可以不同意第二階段里程碑結(jié)束!可以鬧到管理層!不過采購,研發(fā)會(huì)說,正是因?yàn)楣?yīng)商不給力,所有SQE要去輔導(dǎo)!關(guān)鍵SQE可以輔導(dǎo),但是SQE的資源是有限的!很多大公司配備了STA,SDE,這些是從SQE職能中脫離出來,去專注新供應(yīng)商新零件開發(fā)的,更是要解決一些停線和反復(fù)發(fā)生的大的質(zhì)量事故。如果你們什么也不分,SQE又要救火,又要搞前期開發(fā),又要去輔導(dǎo)三流供應(yīng)商變成一流,那么你會(huì)死的很慘!這時(shí)候你一定要鬧到管理層!不換供應(yīng)商也要加SQE的人手!這時(shí)候你和你自己老板也要通好氣,不尋求資源,SQE team和你的老板都會(huì)死的很慘,因?yàn)橐粋€(gè)公司的人力資源是最難增加的,必須此階段借題發(fā)揮,夸大風(fēng)險(xiǎn)!

第三階段:過程設(shè)計(jì)和開發(fā)

3.1)PPAP的第一批樣品,也就是理論上說的8小時(shí)連續(xù)生產(chǎn)的300件,最好SQE要站到供應(yīng)商現(xiàn)場,拿著控制計(jì)劃和PFMEA一個(gè)一個(gè)工序的仔細(xì)審核!

3.2)隨著這個(gè)階段開始PPAP差不多結(jié)束了,根據(jù)內(nèi)部的質(zhì)量問題反饋要趕緊讓供應(yīng)商調(diào)整改進(jìn),CP和PFMEA該改的該更新的趕緊更新,這個(gè)階段PPAP要簽掉的

第四階段:產(chǎn)品和過程確認(rèn)

第五階段:反饋,評(píng)定和糾正措施

今天來跟大家聊聊SQE針對(duì)采購件項(xiàng)目管理,運(yùn)用APQP的細(xì)節(jié)和注意事項(xiàng)。

首先回歸到APQP的概念上,產(chǎn)品質(zhì)量先期策劃,在這個(gè)句話中我個(gè)人認(rèn)為首先要關(guān)注一個(gè)詞:質(zhì)量,因?yàn)槲覀冇眠@個(gè)工具的主要目的就是做質(zhì)量策劃。

那么,每個(gè)SQE必須搞清楚一點(diǎn),什么是質(zhì)量?

什么是質(zhì)量?

質(zhì)量是量度物體慣性大小的物理量。

質(zhì)量是一組固有特性滿足要求的程度。

如果上面這個(gè)選擇題,你跟大家選的都不一樣,接下來的內(nèi)容就不要再讀下去了,因?yàn)槟憧赡苁歉阄锢韺W(xué)研究的,而俺們是質(zhì)量工作者!

搞清質(zhì)量的定義后,那么大家應(yīng)該非常清楚,我們?cè)谡麄€(gè)APQP的生命周期中,都要圍繞這個(gè)概念展開工作:符合性!因此我們?cè)贏PQP的整個(gè)生命周期中都在做一件事:固化標(biāo)準(zhǔn),確認(rèn)標(biāo)準(zhǔn)被滿足的程度,監(jiān)控標(biāo)準(zhǔn)被有效的執(zhí)行,接受符合標(biāo)準(zhǔn)的產(chǎn)品和流程!

其實(shí),剛剛我已經(jīng)把APQP的精髓部分內(nèi)容全部講完了,只是為了保證產(chǎn)品的質(zhì)量被絕對(duì)的滿足,所以我們需要將APQP細(xì)化,也就是每一個(gè)大的步驟中定義出必須要做的幾件事情,這些事情被敲定以后,那么質(zhì)量策劃自然就完成了。

APQP策劃好比是蓋房子,我們從地基開始,一層一層地按照標(biāo)準(zhǔn)定義的方法去完成,最后這座房子就非常堅(jiān)固結(jié)實(shí)了。

第一步:供應(yīng)商選擇

我們要選供應(yīng)商,因?yàn)槲覀兪且WC供應(yīng)商有和我們一起做項(xiàng)目的能力。一般客戶在選供應(yīng)商的時(shí)候有2個(gè)硬性條件:

條件1.通過ISO/TS16949或ISO9000-2001資質(zhì)認(rèn)證。汽車行業(yè),一般都要求通過ISO/TS16949.這就是為什么IATF16949轉(zhuǎn)版后,很多公司蜂擁而上去派員工培訓(xùn),重新準(zhǔn)備認(rèn)證。(廣而告之:2023年1-3月開課計(jì)劃(IASC-CN俱樂部)有GD&T,SSGB,VDA系列,IATF16949.審核技巧等等)

條件2.通過客戶的風(fēng)險(xiǎn)評(píng)估,這個(gè)評(píng)估每家公司都有自己的評(píng)估工具,一般關(guān)注的就是:在某個(gè)工藝領(lǐng)域或技術(shù)領(lǐng)域內(nèi)的經(jīng)驗(yàn)值,供應(yīng)商財(cái)務(wù)狀況的風(fēng)險(xiǎn)值,生產(chǎn)體系管理的安全值,質(zhì)量管理體系的可靠。

如果在上述2方面滿足了客戶的要求,一般就可以被納入到客戶的合格供應(yīng)商清單里面了。進(jìn)入合格供方清單后,客戶一般還要和供應(yīng)商簽個(gè)保密協(xié)議和戰(zhàn)略合作備忘錄什么的,簽署后供應(yīng)商就可以等著新項(xiàng)目的競標(biāo)邀請(qǐng)函了。

第二步:供應(yīng)商定點(diǎn)

完成第一步,進(jìn)入到合格供方清單的供應(yīng)商就可以參與新項(xiàng)目的報(bào)價(jià)競標(biāo)了。在這一步,客戶會(huì)邀請(qǐng)潛在的幾家供應(yīng)商進(jìn)行報(bào)價(jià)競標(biāo),專業(yè)的客戶會(huì)為供應(yīng)商準(zhǔn)備下面的資料指導(dǎo)供應(yīng)商報(bào)價(jià):圖紙,特殊特性清單,項(xiàng)目時(shí)間節(jié)點(diǎn),質(zhì)量和可靠性目標(biāo),物流包裝要求,禁用物質(zhì)清單,客戶的特殊要求等。

專業(yè)的供應(yīng)商會(huì)全方位閱讀客戶提供的上述資料,全盤考慮后給出報(bào)價(jià)。不專業(yè)的供應(yīng)商在這步會(huì)馬馬虎虎,稀里糊涂,看著圖紙覺得跟某個(gè)項(xiàng)目產(chǎn)品很像就報(bào)價(jià)了,并且價(jià)格很低,因?yàn)橄鄬?duì)考慮的比較少。<如果出現(xiàn)了這種供應(yīng)商,那么說明第一步供應(yīng)商選擇的時(shí)候,你們可能遺漏了供應(yīng)商評(píng)估中的一條:產(chǎn)品報(bào)價(jià)流程管理,這一條建議SQE在做前期供應(yīng)商開發(fā)的時(shí)候關(guān)注一下,不要讓那些稀里糊涂的供應(yīng)商成為漏網(wǎng)之魚!>

這個(gè)時(shí)候SQE的作用就來了,作為SQE要有基本的能力確認(rèn)供應(yīng)商考慮了客戶所有的要求。不能僅看一個(gè)價(jià)格。這其實(shí)也是APQP的核心思想所在。

如果一款產(chǎn)品,選了3家供應(yīng)商,給了他們相同的報(bào)價(jià)資料,然后A報(bào)100.B報(bào)105.C報(bào)65.采購看到C眼睛都亮了,可是作為SQE千萬要小心:可能供應(yīng)商真的沒讀懂你們的圖紙!

部門相互制衡并不是APQP的目的,互相幫助才是APQP的宗旨,因?yàn)椴少徔赡軙?huì)因價(jià)格而無意中忽視了質(zhì)量。這時(shí)候SQE就要敲醒采購:“嘿,哥們兒,你覺得C這孫子是真看懂咱們的圖紙了嗎?他們真的知道你要買什么東西了嗎?”

第三步:選定供應(yīng)商

到了這一步,經(jīng)過上面兩輪的海選和競標(biāo),基本上就敲定了最終的供應(yīng)商。一般是1家,當(dāng)然如果項(xiàng)目預(yù)測量很大的話,也會(huì)出現(xiàn)2-3家的采購策略。這就是為什么同一款手機(jī),張三的電池是三星做的,李四的電池是比亞迪做的。

供應(yīng)商選定后,客戶一般會(huì)下任命書官方告知。任命書不是《讓子彈飛》里面那么簡單的幾句話“茲委任馬邦德為鵝城縣縣長,中華民國X年X月X日”而是包含項(xiàng)目技術(shù)文件凍結(jié)版,質(zhì)量目標(biāo)定義,物流協(xié)議,產(chǎn)品生命周期預(yù)測,模具工裝費(fèi)用,產(chǎn)品的質(zhì)保期,索賠要求和年降計(jì)劃(這是供應(yīng)商最討厭看到的條款了)。。。

如果供應(yīng)商拿到客戶的任命書后,就開始做項(xiàng)目了。首先在這個(gè)階段,雙方要針對(duì)圖紙做一輪設(shè)計(jì)評(píng)審。針對(duì)圖紙?jiān)O(shè)計(jì)的特性做一一確認(rèn),這些特性或尺寸供應(yīng)商是怎么保證的?供應(yīng)商會(huì)給個(gè)答復(fù),一般研發(fā)和SQE根據(jù)經(jīng)驗(yàn)?zāi)軌虼_認(rèn)供應(yīng)商有保證能力的,那就Pass,如果雙方有分歧,那么就要深入聊了。供應(yīng)商必須說服研發(fā)和SQE,他們能保證特性質(zhì)量要求。如果供應(yīng)商說某個(gè)特性不能保證,按照經(jīng)驗(yàn)?zāi)茏龅绞裁礌顟B(tài),在這個(gè)階段跟客戶還是有協(xié)商余地的,雙方可以讓步,簽署偏差或者更新圖紙。如果研發(fā)確認(rèn)特性不能有偏差,那供應(yīng)商要提供整改方案:購買設(shè)備或增加工序等方案保證。

同時(shí),對(duì)于某些外資企業(yè),在這個(gè)階段100%會(huì)做的就是材料代用。尤其是鋼材,一般供應(yīng)商還是希望在滿足性能要求的前提下,替換成國內(nèi)的鋼材,畢竟會(huì)便宜,購買方便嘛。

第四步:產(chǎn)品的開發(fā)

當(dāng)走到這一步的時(shí)候,供應(yīng)商應(yīng)該是已經(jīng)開好了軟模,當(dāng)然有些供應(yīng)商比較有信心直接開硬模的也是可接受的。總而言之,到這一步,我們已經(jīng)看到產(chǎn)品的原型;由于國內(nèi)的供應(yīng)商都是來圖加工,沒有設(shè)計(jì)能力,所以這里的原型樣件其實(shí)也就是我們俗稱的Off-Tooling -Sample

如果你們購買的產(chǎn)品是供應(yīng)商自行設(shè)計(jì)的,那么這個(gè)原型樣件應(yīng)該就是俗稱的初始樣件,你們需要針對(duì)原型樣件做匹配性確認(rèn)后再指導(dǎo)供應(yīng)商更新設(shè)計(jì)。

在這一步中,基于供應(yīng)商的經(jīng)驗(yàn)、能力要求供應(yīng)商把初始版本的FMEA,過程流程圖Flow-chart,控制計(jì)劃Control Plan ,產(chǎn)品追溯方案都應(yīng)該開發(fā)完畢。同時(shí)在這步過程中,如果有好的設(shè)計(jì)建議:既能讓供應(yīng)商制造方便又不影響客戶產(chǎn)品的功能和性能,還是可以跟客戶提設(shè)計(jì)變更的。

第五步:過程開發(fā)

第五步和第四步的轉(zhuǎn)折點(diǎn)就是在OTS樣件認(rèn)可,如果客戶認(rèn)可了供應(yīng)商的OTS樣件報(bào)告,就宣布供應(yīng)商可以進(jìn)入生產(chǎn)過程的開發(fā)了。也就是模具可以凍結(jié)了,咱們不需要再修修補(bǔ)補(bǔ)了。

有朋友會(huì)問,是不是說供應(yīng)商的OTS報(bào)告全尺寸合格,客戶才會(huì)認(rèn)可OTS呢?其實(shí)這個(gè)問題也是困擾很多SQE及其項(xiàng)目工程師的問題,我可以告訴大家:不是的!

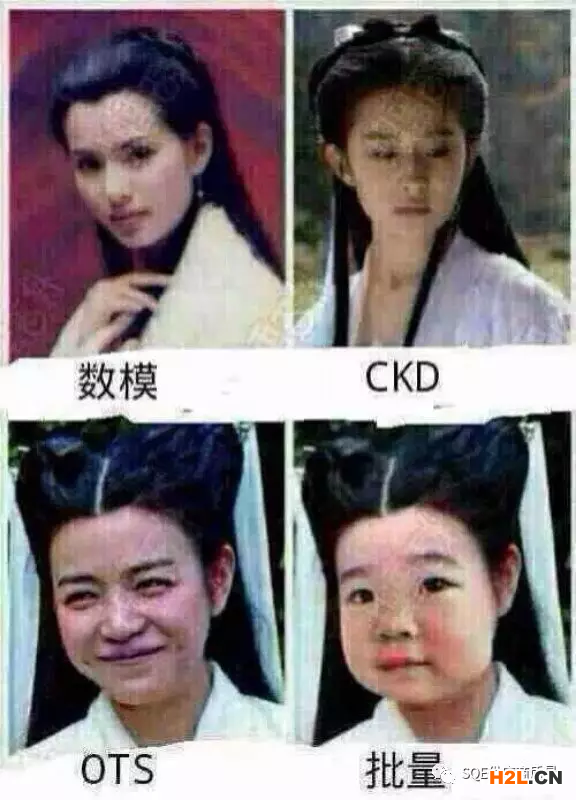

來,先看個(gè)圖:

所謂客戶認(rèn)可供應(yīng)商的OTS報(bào)告,就是告知目前的OTS樣件是能夠接受的,雖然跟圖紙標(biāo)準(zhǔn)有偏差,但是并沒有客戶使用和功能性風(fēng)險(xiǎn)即可。當(dāng)然,如果存在某些不合格的特性影響產(chǎn)品使用,客戶是絕對(duì)不肯能給你簽署這份OTS報(bào)告的。

在過程開發(fā)這一塊:供應(yīng)商需要做的就是提交OTS全尺寸報(bào)告,讓客戶簽字認(rèn)可。同時(shí)內(nèi)部更新PFMEA, Control plan , flow chart 等文件,并編制崗位作業(yè)指導(dǎo)書,依據(jù)指導(dǎo)書內(nèi)容培訓(xùn)工人,凍結(jié)產(chǎn)品的測試方案,并培訓(xùn)測試人員,做檢具,量具的R&R,認(rèn)可下一級(jí)分供方,根據(jù)模具狀況制定模具的維護(hù)保養(yǎng)計(jì)劃,做過程的PPK驗(yàn)證。

全部準(zhǔn)備好并且合格后,供應(yīng)商自己試跑一下生產(chǎn),確認(rèn)沒有問題就可以邀請(qǐng)SQE對(duì)供應(yīng)商做過程審核Process Audit 和產(chǎn)能核算Run@Rate了。

如果客戶SQE的process audit 和Run@rate都沒有問題,那么就可以將PPAP樣件,全尺寸報(bào)告,PPAP文件包一起發(fā)給客戶讓客戶驗(yàn)證了。

第六步:客戶認(rèn)可

這一步就是客戶的工作最多了,供應(yīng)商唯一要做的就是等待客戶簽署PSW給供應(yīng)商,但是PSW簽署相對(duì)比較困難。有的客戶規(guī)定是負(fù)責(zé)的SQE給供應(yīng)商簽,有的客戶定義是質(zhì)量經(jīng)理簽。因?yàn)榭蛻粢鲈嚺茉囇b,還要做總成的功能性驗(yàn)證,如果都過了,一般會(huì)給供應(yīng)商簽署PSW宣布產(chǎn)品進(jìn)入SOP,但是很多客戶為了謹(jǐn)慎起見,會(huì)拖著,原因有很多,我就不多說了,說了都是淚!

第七階段:生產(chǎn)次品遏制

一般來說,客戶宣布量產(chǎn)后,會(huì)要求供應(yīng)商做至少3個(gè)月的一級(jí)受控發(fā)運(yùn)CSL1或叫做GP12.也就是供應(yīng)商要做線末全檢后發(fā)貨給客戶。期間要不斷跟客戶匯報(bào)全檢結(jié)果,如果三個(gè)月內(nèi)質(zhì)量穩(wěn)定,一般客戶會(huì)宣布取消進(jìn)入到第八階段

第八階段:量產(chǎn)和持續(xù)改進(jìn)

批產(chǎn),這個(gè)階段供應(yīng)商只需要按照客戶的訂單按時(shí)發(fā)貨就好了,保質(zhì)保量準(zhǔn)時(shí),也就是我們說的QCD達(dá)標(biāo),千萬別給SQE惹麻煩!

同時(shí)供應(yīng)商可以做持續(xù)改進(jìn),因?yàn)槟銈儾灰洠銈冞€有年降低的壓力哦?所以一定要把持續(xù)改進(jìn)作為你們節(jié)省成本的有效途徑之一!

這就是APQP的基本開發(fā)步驟,我按照我的經(jīng)驗(yàn)跟大家做了分享,希望不足之處大家海涵補(bǔ)充,也希望每一個(gè)SQE都能在APQP的指導(dǎo)下,項(xiàng)目能順利批產(chǎn)。當(dāng)然順利的項(xiàng)目很少,大家也不要焦躁,呵呵。

中企檢測認(rèn)證網(wǎng)提供iso體系認(rèn)證機(jī)構(gòu)查詢,檢驗(yàn)檢測、認(rèn)證認(rèn)可、資質(zhì)資格、計(jì)量校準(zhǔn)、知識(shí)產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺(tái)。中企檢測認(rèn)證網(wǎng)為檢測行業(yè)相關(guān)檢驗(yàn)、檢測、認(rèn)證、計(jì)量、校準(zhǔn)機(jī)構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準(zhǔn)品供應(yīng)商,法規(guī)咨詢、標(biāo)準(zhǔn)服務(wù)、實(shí)驗(yàn)室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個(gè)問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測認(rèn)證網(wǎng)在線客服13550333441。為您提供全面檢測、認(rèn)證、商標(biāo)、專利、知識(shí)產(chǎn)權(quán)、版權(quán)法律法規(guī)知識(shí)資訊,包括商標(biāo)注冊(cè)、食品檢測、第三方檢測機(jī)構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測、環(huán)境檢測、管理體系認(rèn)證、服務(wù)體系認(rèn)證、產(chǎn)品認(rèn)證、版權(quán)登記、專利申請(qǐng)、知識(shí)產(chǎn)權(quán)、檢測法、認(rèn)證標(biāo)準(zhǔn)等信息,中企檢測認(rèn)證網(wǎng)為檢測認(rèn)證商標(biāo)專利從業(yè)者提供多種檢測、認(rèn)證、知識(shí)產(chǎn)權(quán)、版權(quán)、商標(biāo)、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導(dǎo)等知識(shí)。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場監(jiān)督總局

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請(qǐng)跟我們聯(lián)系刪除并致歉!