8D及5C報告知識

簡介

8D最早是美國福特公司使用的經典質量問題分析手法。

二戰期間,美國政府率先采用一種類似8D的流程——“軍事標準1520”,又稱之為“不合格品的修正行動及部署系統”。1987年,福特汽車公司首次用書面記錄下8D法,在其一份課程手冊中這一方法被命名為“團隊導向的問題解決法”(Team Oriented Problem Solving)。

當時,福特的動力系統部門正被一些經年累月、反復出現的生產問題搞得焦頭爛額,因此其管理層提請福特集團提供指導課程,幫助解決難題。

問題解決8步法

8D(8 Disciplines)問題解決8步法

8D的原名叫做8 Disciplines,意思是8個人人皆知解決問題的固定步驟。原始是由Ford公司,全球化品質管制及改善的特殊必備方法,之后已成為QS9000/ISO/TS16949、福特公司的特殊要求。

凡是做FORD的零件,必須采用8D 作為品質改善的工具,目前有些企業并非 FORD 的供應商或汽車業的合作伙伴,也很喜歡用這個方便而有效的方法解決品質問題,成為一個固定而有共識的標準化問題解決步驟。

Discipline 1. 成立改善小組(Form the Team):由議題之相關人員組成,通常是跨功能性的,說明團隊成員間的彼此分工方式或擔任的責任與角色。

Discipline 2. 描述問題(Describe the Problem):將問題盡可能量化而清楚地表達,并能解決中長期的問題而不是只有眼前的問題。

Discipline 3. 實施及確認暫時性的對策(Contain the Problem):對于解決 D2 之立即而短期行動,避免問題擴大或持續惡化,包含清庫存、縮短PM時間、加派人力等。

Discipline 4. 原因分析及驗證真因(Identify the Root Cause):發生 D2 問題的真正原因、說明分析方法、使用工具(品質工具)的應用。

Discipline 5. 選定及確認長期改善行動效果(Formulate and Verify Corrective Actions):擬訂改善計劃、列出可能解決方案、選定與執行長期對策、驗證改善措施,清除 D4 發生的真正原因,通常以一個步驟一個步驟的方式說明長期改善對策, 可以應用專案計劃甘特圖(Gantt Chart),并說明品質手法的應用。

甘特圖(Gantt chart)是在20世紀初由亨利.甘特開發的。

它基本上是一種線條圖,橫軸表示時間,縱軸表示要安排的活動,線條表示在整個期間上計劃的和實際的活動完成情況。甘特圖直觀地表明任務計劃在什么時候進行,以及實際進展與計劃要求的對比。

Discipline 6. 改善問題并確認最終效果(Correct the Problem and Confirm the Effects):執行 D5 后的結果與成效驗證。

Discipline 7. 預防再發生及標準化(Prevent the Problem):確保 D4 問題不會再次發生的后續行動方案,如人員教育訓練、改善案例分享(Fan out) 、作業標準化、產出BKM、執行FCN 、分享知識和經驗等。

BKM(best know method)已知的最佳方法

FCN(field change notice) 現場更改通知

Discipline 8. 恭喜小組及規劃未來方向

(Congratulate the Team):若上述步驟完成后問題已改善,肯定改善小組的努力,并規劃未來改善方向。

8D適用范圍

該方法適用于解決各類可能遇到的簡單或復雜的問題;8D方法就是要建立一個體系,讓整個團隊共享信息,努力達成目標。

8D本身不提供成功解決問題的方法或途徑,但它是解決問題的一個很有用的工具;亦適用于過程能力指數低于其應有值時有關問題的解決;

面對顧客投訴及重大不良時,提供解決問題的方法。

8D法是美國福特公司解決產品質量問題的一種方法,曾在供應商中廣泛推行,現已成為國際汽車行業(特別是汽車零部件產家)廣泛采用來解決產品質量問題最好的、有效的方法。

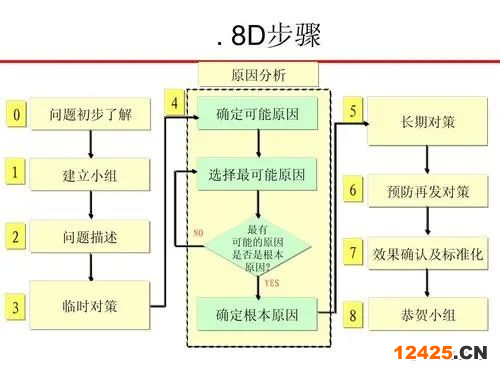

8D工作方法的8個步驟:

8D是解決問題的8條基本準則或稱8個工作步驟,但在實際應用中卻有9個步驟:

D0:征兆緊急反應措施

D1:小組成立

D2:問題說明

D3:實施并驗證臨時措施

D4:確定并驗證根本原因

D5:選擇和驗證永久糾正措施

D6:實施永久糾正措施

D7:預防再發生

D8:小組祝賀

01、D0:征兆緊急反應措施

目的:主要是為了看此類問題是否需要用8D來解決,如果問題太小,或是不適合用8D來解決的問題,例如價格,經費等等,這一步是針對問題發生時候的緊急反應。

關鍵要點: 判斷問題的類型、大小、范疇等等。與D3不同,D0是針對問題發生的反應,而D3是針對產品或服務問題本身的暫時應對措施。

02、D1:小組成立

目的:成立一個小組,小組成員具備工藝/產品的知識,有配給的時間并授予了權限,同時應具有所要求的能解決問題和實施糾正措施的技術素質。小組必須有一個指導和小組。

關鍵要點: 成員資格,具備工藝、產品的知識;目標 ;分工 ;程序 ;小組建設 。

03、D2:問題說明

目的:用量化的術語詳細說明與該問題有關的內/外部顧客抱怨,如什么、地點、時間、程度、頻率等。“什么東西出了什么問題”

方法:質量風險評定,FMEA分析

關鍵要點:收集和組織所有有關數據以說明問題;問題說明是所描述問題的特別有用的數據的總結;審核現有數據,識別問題、確定范圍;細分問題,將復雜問題細分為單個問題;問題定義,找到和顧客所確認問題一致的說明,“什么東西出了什么問題”,而原因又未知風險等級。

01、D3:實施并驗證臨時措施

目的:保證在永久糾正措施實施前,將問題與內外部顧客隔離。(原為唯一可選步驟,但發展至今都需采用)

方法:FMEA、DOE、PPM

關鍵要點: 評價緊急響應措施;找出和選擇最佳“臨時抑制措施”;決策 ;實施,并作好記錄;驗證(DOE、PPM分析、控制圖等)

FMEA (Failure Mode and Effects Analysis)失效模式分析

DOE( Design of Experiments)實驗設計法

PPM( Product Project (Balanced) Management )產品項目管理

02、D4:確定并驗證根本原因

目的:用統計工具列出可以用來解釋問題起因的所有潛在原因,將問題說明中提到的造成偏差的一系列事件或環境或原因相互隔離測試并確定產生問題的根本原因。

方法:FMEA、PPM、DOE、控制圖、5why法

關鍵要點: 評估可能原因列表中的每一個原因;原因可否使問題排除;驗證;控制計劃

03、D5:選擇并驗證永久糾正措施

目的:在生產前測試方案,并對方案進行評審以確定所選的校正措施能夠解決客戶問題,同時對其它過程不會有不良影響。

方法:FMEA

關鍵要點: 重新審視小組成員資格;決策,選擇最佳措施;重新評估臨時措施,如必要重新選擇;驗證;管理層承諾執行永久糾正措施;控制計劃

01、D6:實施永久糾正措施

目的:制定一個實施永久措施的計劃,確定過程控制方法并納入文件,以確保根本原因的消除。在生產中應用該措施時應監督其長期效果。

方法:防錯、統計控制

關鍵要點: 重新審視小組成員;執行永久糾正措施,廢除臨時措施;利用故障的可測量性確認故障已經排除;控制計劃、工藝文件修改

02、D7:預防再發生

目的:修改現有的管理系統、操作系統、工作慣例、設計與規程以防止這一問題與所有類似問題重復發生。

關鍵要點:選擇預防措施;驗證有效性;決策 ;組織、人員、設備、環境、材料、文件重新確定

03、D8:小組祝賀

目的:承認小組的集體努力,對小組工作進行總結并祝賀。

關鍵要點: 有選擇的保留重要文檔;流覽小組工作,將心得形成文件;了解小組對解決問題的集體力量,及對解決問題作出的貢獻;必要的物質、精神獎勵。

對8D工作方法的評價

1.優點 :

發現真正肇因的有效方法,并能夠采取針對性措施消除真正肇因,執行永久性矯正措施。

能夠幫助探索允許問題逃逸的控制系統。逃逸點的研究有助于提高控制系統在問題再次出現時的監測能力。

預防機制的研究有助于幫助系統將問題控制在初級階段。

2.缺點 :

8D培訓費時,且本身具有難度。

除了對8D問題解決流程進行培訓外,還需要數據挖掘的培訓,以及對所需用到的分析工具( 如柏拉圖、魚骨圖和流程圖,等等)進行培訓。

5C報告知識講解

5C報告是DELL為質量問題解決而提出來的,即五個C打頭的英文字母的縮寫:描述;圍堵措施;原因;糾正措施;驗證檢查。相比于8D報告簡單了些,但是基本思想相同。

為了書寫更優良的5C報告,需要遵守“5C”準則:

Correct(準確):每個組成部分的描述準確,不會引起誤解

Clear(清晰):每個組成部分的描述清晰,易于理解

Concise(簡潔):只包含必不可少的信息,不包括任何多余的內容

Complete(完整):包含復現該缺陷的完整步驟和其他本質信息

Consistent(一致):按照一致的格式書寫全部缺陷報告。

1.Characterize------特性描述

2.containment------材料、半成品、成品處理(隔離、挑選、返工、返修、報廢)

3.Root Cause------ 根本原因分析

4.Corrective Action----- 改善(改進)辦法的行動(改善計 劃)

5.preventive Action------預防措施行動(計劃實施)

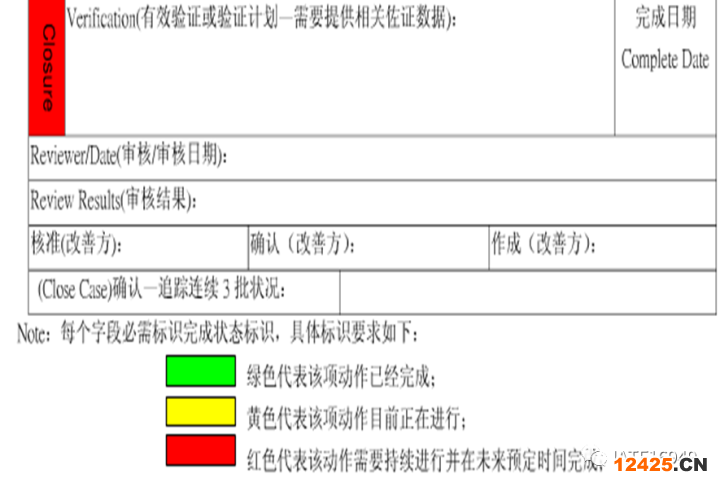

6.Closure------ 項目結束(驗收確認)

書寫5C報告應遵循的五項“5C”基本原則:

C1:Correct (準確):分析準確

C2:Clear( 清晰):描述清晰

C3:Concise(簡潔):板面簡潔

C4:Complete(完整):內容完整

C5:Consistent( 一致):格式統一

完成5C報告書最忌諱的事情:

1.團隊組織中領導多,群眾少;指揮者多,做事的少;說的多,動的少

2.跨部門組織最忌協作部門領導按個人意愿瞎指揮,不服從組織者管理和安排

3.材料、半成品、成品處理意見給出不及時,造成更多待處理品

4.改善部門對經協商制定的改善計劃執行人和完成時間隨意變動和更改或拖延

5.預防措施未徹底體現在文件中,并嚴格執行,做表面文章,執行落不到實處

6.切忌“5C”報告泛濫化,芝麻小問題也隨意要求用“5C”報告形式,“5C”只用在比較重大的質量問題或后果比較嚴重的場合

7.驗收確認后不能體現“獎與罰” 有無效果一個樣的走過場

中企檢測認證網提供iso體系認證機構查詢,檢驗檢測、認證認可、資質資格、計量校準、知識產權貫標一站式行業企業服務平臺。中企檢測認證網為檢測行業相關檢驗、檢測、認證、計量、校準機構,儀器設備、耗材、配件、試劑、標準品供應商,法規咨詢、標準服務、實驗室軟件提供商提供包括品牌宣傳、產品展示、技術交流、新品推薦等全方位推廣服務。這個問題就給大家解答到這里了,如還需要了解更多專業性問題可以撥打中企檢測認證網在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產權、版權法律法規知識資訊,包括商標注冊、食品檢測、第三方檢測機構、網絡信息技術檢測、環境檢測、管理體系認證、服務體系認證、產品認證、版權登記、專利申請、知識產權、檢測法、認證標準等信息,中企檢測認證網為檢測認證商標專利從業者提供多種檢測、認證、知識產權、版權、商標、專利的轉讓代理查詢法律法規,咨詢輔導等知識。

本文內容整合網站:百度百科、搜狗百科、360百科、知乎、市場監督總局

免責聲明:本文部分內容根據網絡信息整理,文章版權歸原作者所有。向原作者致敬!發布旨在積善利他,如涉及作品內容、版權和其它問題,請跟我們聯系刪除并致歉!