貴州HACCP認證的主要內(nèi)容

貴州HACCP認證中危害分析與關(guān)鍵控制點是以預(yù)防為主的食品生產(chǎn)的安

全與質(zhì)量控制的方法,其基本原則是:

a) 評估影響產(chǎn)品質(zhì)量與安全衛(wèi)生的風(fēng)險,分析其潛在危害(HA);

b) 鑒別生產(chǎn)加工過程中控制點并按已分析出的危害確定關(guān)鍵控制點

(CCP);

c) 確定與各關(guān)鍵控制點相適應(yīng)的臨界值;

d) 確立各關(guān)鍵控制點的監(jiān)控程序和頻度以確保符合臨界值;

e) 確定經(jīng)監(jiān)控認為關(guān)鍵控制點失控時,應(yīng)采取的糾偏措施;

f) 確定驗證HACCP體系的正常有效的運行程序;

g) 建立全部的程序文件和與上述原則及其應(yīng)用相適應(yīng)的準確有效的記錄

。

下面分別對各個原則予以詳述:

A.找出潛在的危害

“危害”是:“可導(dǎo)致食品不安全消費的生物、化學(xué)或物理的特性”。

能算得上危害的必須是自有的某種本性,以致于將危害消除或減少到可能的

水平是生產(chǎn)安全食品的根本要求。對低風(fēng)險的和不大可能發(fā)生的危害不必進

一步考慮。

水產(chǎn)品可能受到的各種危害,包括有損于消費者身體健康的生物、化學(xué)、

物理等方面的風(fēng)險可能存在于養(yǎng)殖、捕撈、加工制造、批發(fā)、銷售與消費有

關(guān)的某些或全部環(huán)節(jié)上。

美國聯(lián)邦法規(guī)21 CFR Part 123認為食品安全危害包括:自然毒素、微生

物污染、化學(xué)污染、農(nóng)藥、藥品殘留物與安全相關(guān)的腐敗分解(如: 產(chǎn)鯖魚類

有毒素的品種)與安全相關(guān)的寄生蟲(如:生吃魚時),未經(jīng)批準的食品添加劑和

著色劑、甜味劑、防腐劑以及物理性危害。

危害分析有兩個最基本的要素,第一,是鑒別可損害消費者的有害物質(zhì)或

引起產(chǎn)品腐敗的致病菌或任何病源;第二,是詳細了解這些危害是如何得以產(chǎn)

生。

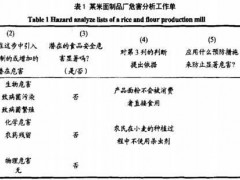

危害評估分成兩部分,根據(jù)五種危害特征將食品進行分類,隨后基于這一

分類確定風(fēng)險程度的類別。

危害特征分類:

(a)產(chǎn)品是否包含微生物的敏感成分。

(b)加工中是否有有效消滅微生物的處理步驟。

(c)是否存在加工后微生物及其毒素污染的明確危害。

(d)是否有批發(fā)和消費者消費過程由于不良習(xí)慣造成危害的可能性。

(e)是否在包裝后或家庭食用前不進行最后的加熱處理。

基于以上五種特征的分類,應(yīng)加以確定,這些危害導(dǎo)致的風(fēng)險的類別程度

及必須如何處理才能減少來自食品生產(chǎn)和批發(fā)所含有的危險。

加工過程的危害評估程序應(yīng)在提出了產(chǎn)品的加工說明,確定產(chǎn)品制備需

要的原材料種類和成分,準備了產(chǎn)品生產(chǎn)過程圖之后進行。

在分析危害時,我們往往忽視了水產(chǎn)品原料的接收環(huán)節(jié),如生長于漁業(yè)生

態(tài)環(huán)境惡化條件下的原料魚、蝦、貝(不論是養(yǎng)殖還是捕撈),可能含有超標(biāo)的

有害化學(xué)物質(zhì)或者是貝類毒素,一般的冷凍或加工過程消除不掉這些危害。必

須重視原料的證明材料,如水產(chǎn)品的種類、原產(chǎn)地、產(chǎn)地檢驗證書、養(yǎng)殖水

產(chǎn)品的用藥及停藥期的控制情況、是否經(jīng)過凈化等處理。

B.確定關(guān)鍵控制點(CCP)

關(guān)鍵控制點(CCP)可能是某個地點、程序或加工工序,在這里危害能被控

制。關(guān)鍵控制點有兩種類型:CCP-1能保證完全控制某一危害,CCP-2能減小但

不能保證完全控制某一危害。在HACCP的范圍內(nèi),某關(guān)鍵控制點上“控制”的

含義是通過采取特別的預(yù)防措施減小或防止一個或多個危害發(fā)生的風(fēng)險。

一個關(guān)鍵控制點是某一點、步驟或程序,在這里可以采取控制手段影響某

一食品安全的危害被防止、減少到可以接受水平,(注意,CCP-1和CCP-2之間無

區(qū)別)。這樣對每個被認作CCP的步驟、地點或程序,必須提供在該點所采取

的預(yù)防措施的詳盡描述。如在該點沒有預(yù)防措施可采取,那么這點就不是CCP

。

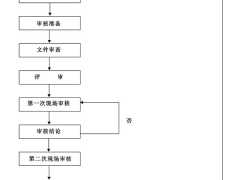

確定某個加工步驟是否為CCP不是容易的事。如圖6.1所示,一個“確定路

徑”可幫助簡化這一任務(wù)(CAC/RCP 1-1997)。如果在某工序?qū)σ粋€確定了的

危害因素不具備預(yù)防措施(PM),那么在該工序就不存在CCP并在后面的加工工

序繼續(xù)提出這一問題。但如果存在預(yù)防措施,那末該工序是否是CCP,則要對

該工序危害的限制情況進行考察分析后再定。

可能作為CCP的有:原料接受、特定的加熱、冷卻過程、特別的衛(wèi)生措施

、調(diào)節(jié)食品pH值或鹽分含量到給定值、包裝與再包裝等工序。

C.制訂每個關(guān)鍵控制點的臨界限制指標(biāo)

確定了關(guān)鍵控制點,我們知道在該點的危害程度與性質(zhì),知道需要控制什

么,這還不夠,還應(yīng)明確將其控制到什么程度才能保證產(chǎn)品的安全。為更切合

實際,需要詳細地描述所有的關(guān)鍵控制點。這包括確定物理的(如時間或溫度

條件)、化學(xué)的(如最低鹽分濃度)或生物(感官)的屬性的判定標(biāo)準和專門的限

度或特性,這些理化或生物的屬性保證產(chǎn)品的安全性和可接收質(zhì)量水平。

臨界限制指標(biāo)為一個或多個必須有效的規(guī)定量,若這些臨界限中的任何一

個失控,則CCP失控,并存在一個潛在(可能)的危害。臨界限最常使用的判斷

數(shù)據(jù)是溫度、時間、濕度、水份(AW)、pH值、滴定酸度、防腐劑、食鹽濃度

、有效氯、粘度等標(biāo)準所規(guī)定的物理或化學(xué)的極限性狀。在某些情況下,還有

組織形態(tài)、氣味、外觀、感官性狀等。一個CCP的安全控制可能需要許多不同

種類的標(biāo)準或規(guī)范。

確立臨界限時應(yīng)包括被加工產(chǎn)品的內(nèi)在因素和外部加工工序的兩方面的

要求。例如,只做食品內(nèi)部溫度應(yīng)達到某給定溫度這樣的表述是不充分的,

必須確定使用有效的設(shè)備達到這一指標(biāo)的嚴格操作過程條件。例如:在魚罐頭

或魚糕這樣的魚糜制品的加熱滅菌工序,不僅規(guī)定產(chǎn)品內(nèi)部應(yīng)達溫度,而且應(yīng)

明確規(guī)定滅菌設(shè)備須達到的溫度(T)和這一溫度持續(xù)的時間長短(T)這兩個操

作限制指標(biāo)。

為了確定關(guān)鍵控制點的臨界限制指標(biāo),應(yīng)全面的收集法規(guī)、技術(shù)標(biāo)準的資

料,從其中找出與產(chǎn)品性狀及安全有關(guān)的限量,還應(yīng)有產(chǎn)品加工的工藝技術(shù)、

操作規(guī)范等方面的資料,從中確定操作過程中應(yīng)控制的因素限制指標(biāo)。

D.建立每個關(guān)鍵控制點的監(jiān)測措施

確立了關(guān)鍵控制點及其臨界限制指標(biāo),隨之而來的就是對其實施有效的

監(jiān)測措施。這是關(guān)鍵控制點成敗的“關(guān)鍵”。

監(jiān)測是對已確定的CCP進行觀察(觀察檢查)或測試,將結(jié)果與臨界限制指

標(biāo)進行比較,從而判定它是否得到完全控制(或是否發(fā)生失控)。從監(jiān)控的觀

點來看,在被控制的一個CCP上發(fā)生失誤是一個關(guān)鍵缺陷(criticle defect)。

監(jiān)控結(jié)果必須記錄與CCP監(jiān)控有關(guān)的全部記錄和文件,必須由監(jiān)測者或負

責(zé)的官員二人簽字。

很明顯,監(jiān)測是為了收集數(shù)據(jù),然后根據(jù)這些信息資料做出判斷,為后來采

取某些措施提供依據(jù)。監(jiān)測也可對失控的加工過程提出預(yù)警。即使是在加工

完成后監(jiān)測也能幫助防止產(chǎn)品的損耗或使損耗減少到最低限度。當(dāng)加工完成

而加工或處理發(fā)生偏離要求時,監(jiān)測還可幫助指出失控問題的原因,沒有有效

的監(jiān)測和數(shù)據(jù)或信息的記錄就沒有HACCP體系。

既然監(jiān)測是收集數(shù)據(jù)的行動,所以了解怎樣收集數(shù)據(jù)是很重要的,以下是

收集數(shù)據(jù)的十個步驟:

1.提出正確的問題。問題必須涉及需要的專門信息,否則很可能使收集的

數(shù)據(jù)不完全,或為錯誤問題的答案。

2.進行恰當(dāng)?shù)臄?shù)據(jù)分析。對收集的原始數(shù)據(jù)要進行那些分析才能與臨界

限度對比。

3.確定在何處收集數(shù)據(jù)。

4.選擇公正的數(shù)據(jù)收集人員。

5.了解對收集數(shù)據(jù)人員的要求。包括特殊環(huán)境的要求、培訓(xùn)和經(jīng)驗。

6.設(shè)計簡單而有效的數(shù)據(jù)收集表格。表格要簡潔明了,恰當(dāng)?shù)赜涗浰械?/p>

數(shù)據(jù),并減少出錯的機會。

7.制定收集數(shù)據(jù)的操作規(guī)范。

8.檢查表格和操作規(guī)范,必要時加以修訂。

9.培訓(xùn)數(shù)據(jù)收集員。

10.審查數(shù)據(jù)收集過程并證實其結(jié)果。管理部門審查過的表格都應(yīng)簽字。

總之,監(jiān)測是要求管理部門重視的行動。其目的是收集數(shù)據(jù)作出有關(guān)臨界

限度的決定。監(jiān)測要在最接近控制目標(biāo)的地方進行。當(dāng)你是監(jiān)測員時你可以

觀察或測量,監(jiān)測應(yīng)全面記錄。信任負責(zé)監(jiān)測的人是非常重要的。監(jiān)測員的培

訓(xùn)和定期的檢查他們的執(zhí)行情況也是很重要的。

E.建立修正措施,以免關(guān)鍵控制點出偏差

當(dāng)監(jiān)測結(jié)果指出一個關(guān)鍵控制點失控時,HACCP系統(tǒng)必需允許立即采取改

善措施,而且必需在偏差導(dǎo)致安全危害之前采取措施。改善措施包括四方面

的活動:

──利用監(jiān)測的結(jié)果調(diào)整加工方法以保持控制

──如果失控,你必需處理不符合要求的產(chǎn)品

──你必需確定或改正不符合要求的原因

──保留改正措施的記錄

重要的是指定一個人負責(zé)調(diào)整加工方法并告訴其他人發(fā)生了什么問題,

對不符合要求的產(chǎn)品也列出五種處理措施供做選擇:

──放棄產(chǎn)品(如果產(chǎn)品是安全的則不是最明智的選擇)

──重復(fù)檢驗產(chǎn)品

──將產(chǎn)品轉(zhuǎn)向安全的用途

──將產(chǎn)品再加工

──銷毀產(chǎn)品

由于不同食品CCP上的變化和可能偏差的差異,HACCP中的每一個CCP必須

建立專門的校正措施。

如果出現(xiàn)偏差,在適當(dāng)校正完成前,該批產(chǎn)品應(yīng)予保留。在難于確定產(chǎn)品

安全性的情況下,檢驗結(jié)果與最終處理必須由政府部門認可。在不涉及安全的

情況下不需要通過政府主管部門。必須在HACCP記錄中注明:查明偏差的產(chǎn)品

批次,采取保證這些批次安全性的校正措施,并在產(chǎn)品預(yù)定的保存期后將文件

保留一個合理的時期。

F.建立證實HACCP系統(tǒng)正常工作的程序

以上由A~E五個環(huán)環(huán)相扣的步驟,顯示了HACCP的極強的科學(xué)性、邏輯性,

還有最后的一環(huán)是:核查已建立的HACCP系統(tǒng)是否正常運行。

這與監(jiān)測步驟上的使用生產(chǎn)線上數(shù)據(jù)、信息進行檢查不同,它還可用另外

的信息和方法。

一旦建立起HACCP體系,每個工廠需將其提供給具有管轄權(quán)的認證或監(jiān)督

機構(gòu)獲得批準。所有的關(guān)鍵控制點和監(jiān)視的記錄隨后將由檢查人員審核,只

要嚴格遵照安全加工規(guī)范就容易獲得通過。認證或監(jiān)督機構(gòu)也可能不定期進

行復(fù)查以進一步確保HACCP體系正常運行。

審核目的、審核范例:

1.審核程序可包括:

──制定適當(dāng)?shù)膶徍藱z查日程表;

──復(fù)審HACCP計劃;

──復(fù)審關(guān)鍵控制點記錄;

──復(fù)審偏差和處理情況;

──檢查操作現(xiàn)場以考評關(guān)鍵控制點是否處于控制狀態(tài);

──隨機抽樣分析;

──復(fù)核關(guān)鍵限制指標(biāo)以證實其適合于控制危害;

──復(fù)核審核檢查的書面記錄,這些審核檢查證明按HACCP計劃進行,或

是偏離計劃但采取了糾正措施;

──核對HACCP計劃,包括現(xiàn)場復(fù)核生產(chǎn)流程圖和關(guān)鍵控制點;

──復(fù)核HACCP計劃的修改情況。

2.審核報告應(yīng)包括的資料為:

──有HACCP計劃并有人負責(zé)其實施和修訂;

──關(guān)鍵控制點的監(jiān)視記錄的情況;

──運行中的關(guān)鍵控制點的直接監(jiān)視數(shù)據(jù);

──監(jiān)視儀器正常地校準并處于工作狀態(tài)的證明;

──偏離及采取的糾正措施;

──證實關(guān)鍵控制點受控的抽樣分析,包括使用理化、微生物和感官檢驗

方法;

──HACCP計劃的修訂;

──培訓(xùn)情況和對監(jiān)視關(guān)鍵控制點的各個崗位責(zé)任的理解程度。

這項工作中一個特別敏感的問題是,法規(guī)機構(gòu)必須評價企業(yè)的記錄。一般

認為,執(zhí)法人員只須評價關(guān)鍵控制點的監(jiān)視結(jié)果和所采取的有關(guān)措施,企業(yè)所

專有的有關(guān)生產(chǎn)技術(shù)方面的資料則不必去審核。

工廠企業(yè)也應(yīng)以自查方式核實自己的HACCP計劃運行的情況,可由企業(yè)總

經(jīng)理或質(zhì)量負責(zé)人按一定時間間隔(三個月或半年)進行一次。

核查時樣品的檢驗分析方法應(yīng)采用國家或行業(yè)所規(guī)定的方法或官方機構(gòu)

認可的方法。如上述方法缺少,企業(yè)自定的方法應(yīng)由企業(yè)技術(shù)主管批準并形成

書面文件。

G.建立完整的記錄和檔案

企業(yè)在實行HACCP體系的全過程中需有大量的技術(shù)文件和日常的工作監(jiān)測

記錄。監(jiān)測等方面的記錄表格應(yīng)是全面和嚴謹?shù)摹T谖覈捎诋a(chǎn)品和企業(yè)的

情況千差萬別。因此很難由主管機構(gòu)設(shè)計規(guī)定一套各方面都可適用的記錄格

式。美國食品藥品管理局FDA也不主張加工企業(yè)使用統(tǒng)一和標(biāo)準化的監(jiān)控、糾

偏、驗證或者衛(wèi)生記錄格式,大企業(yè)可根據(jù)已有的記錄模式自行設(shè)計,中小

企業(yè)也可直接引用。無論如何,在進行記錄時都應(yīng)考慮到“5W”原則,即何時

(When)、何地(Where)、何事(What)、為何發(fā)生(Why)、誰負責(zé)(Who)。建立科

學(xué)完整的記錄體系是HACCP成功的關(guān)鍵之一,記錄不僅是重復(fù)的行為,記錄也

是提醒操作人員遵守規(guī)范樹立良好企業(yè)作風(fēng)的必由之路。很難想象一個連記

錄都做不好的企業(yè),其管理水平和職工素質(zhì)會很高。我們應(yīng)牢記:“沒有記

錄的事件等于沒有發(fā)生”這句在審核質(zhì)量體系時常用的近乎苛刻、卻又是基

本原則的話。

已批準的HACCP計劃方案和有關(guān)記錄應(yīng)存檔。HACCP各階段上的程序都應(yīng)

形成可提供的文件。應(yīng)當(dāng)明確負責(zé)保存記錄的各級責(zé)任人員。所有的文件和

記錄均應(yīng)裝訂成冊以便法制機構(gòu)的檢查。

中企檢測認證網(wǎng)提供iso體系認證機構(gòu)查詢,檢驗檢測、認證認可、資質(zhì)資格、計量校準、知識產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺。中企檢測認證網(wǎng)為檢測行業(yè)相關(guān)檢驗、檢測、認證、計量、校準機構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準品供應(yīng)商,法規(guī)咨詢、標(biāo)準服務(wù)、實驗室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測認證網(wǎng)在線客服13550333441。為您提供全面檢測、認證、商標(biāo)、專利、知識產(chǎn)權(quán)、版權(quán)法律法規(guī)知識資訊,包括商標(biāo)注冊、食品檢測、第三方檢測機構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測、環(huán)境檢測、管理體系認證、服務(wù)體系認證、產(chǎn)品認證、版權(quán)登記、專利申請、知識產(chǎn)權(quán)、檢測法、認證標(biāo)準等信息,中企檢測認證網(wǎng)為檢測認證商標(biāo)專利從業(yè)者提供多種檢測、認證、知識產(chǎn)權(quán)、版權(quán)、商標(biāo)、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導(dǎo)等知識。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場監(jiān)督總局 、國家認證認可監(jiān)督管理委員會、質(zhì)量認證中心

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請跟我們聯(lián)系刪除并致歉!