高質(zhì)量的系統(tǒng)評價是決策的重要依據(jù),質(zhì)量評價尤為重要,下面我們分享一下:質(zhì)量評價10大工具。

01 . 顧客滿意度評估

ISO9000系列標(biāo)準(zhǔn)要求企業(yè)對顧客有關(guān)組織是否已滿足其要求的感受的信息進行測量和監(jiān)視。與顧客有關(guān)的信息可包括:對顧客和使用者的調(diào)查,有關(guān)產(chǎn)品方面的反饋,顧客要求和顧客抱怨,合同信息,市場需求,服務(wù)提供數(shù)據(jù)和競爭方面的信息等。

對于顧客滿意的評估可以有各種方法,近年來,美國、瑞典等國采用顧客滿意度指數(shù)(Customer Satisfaction Index, 縮寫為CSI)進行評估,很有成效。CSI是用于評價產(chǎn)品(硬件、軟件、服務(wù)、流程性材料)滿足顧客需求程度的參數(shù),也是評價產(chǎn)品質(zhì)量的一種綜合指數(shù)。設(shè)顧客對產(chǎn)品提出了n項需求,每項需求得到滿足的程度為qi, ( i=1. 2. … , n),則顧客滿意度指數(shù)CSI是qi 的函數(shù)。

對于qi,應(yīng)由市場開發(fā)人員對顧客群進行隨機抽樣調(diào)查, 結(jié)合通過售后服務(wù)所收集的顧客投訴和對產(chǎn)品的質(zhì)量問題進行分析、統(tǒng)計來確定。顧客滿意度指數(shù)的評估是相當(dāng)復(fù)雜的事情。企業(yè)、社會和國家機關(guān)都可以根據(jù)需要,委托中立的專業(yè)機構(gòu),進行產(chǎn)品、服務(wù)和行業(yè)的顧客滿意度指數(shù)的評估,用以指導(dǎo)質(zhì)量改進的方向。

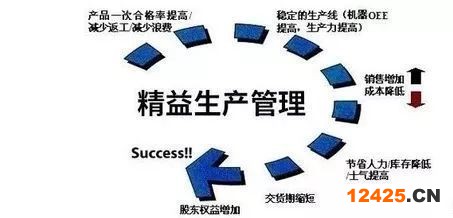

02 . 精益生產(chǎn)

精益生產(chǎn)(Lean Production,簡稱LP)是美國麻省理工學(xué)院根據(jù)其在“國際汽車項目”研究中,基于對日本豐田生產(chǎn)方式的研究和總結(jié),于1990年提出的制造模式。其核心是追求消滅包括庫存在內(nèi)的一切“浪費”,并圍繞此目標(biāo)發(fā)展了一系列具體方法,逐漸形成了一套獨具特色的生產(chǎn)經(jīng)營管理體系。

精益生產(chǎn)是通過系統(tǒng)結(jié)構(gòu)、人員組織、運行方式和市場供求等方面的變革,使生產(chǎn)系統(tǒng)能很快適應(yīng)用戶需求不斷變化,并能使生產(chǎn)過程中一切無用、多余的東西被精簡,最終達到包括市場供銷在內(nèi)的生產(chǎn)的各方面最好的結(jié)果。

03 . 均勻設(shè)計

正交試驗設(shè)計在挑選試驗點時,有兩個特點:均勻分散,整齊可比。“均勻分散”使試驗點有代表性,“整齊可比”便于試驗數(shù)據(jù)的分析。為了保證“整齊可比”的特點,正交設(shè)計至少要求做q2次試驗。

若要減少試驗的數(shù)目,只有取掉整齊可比的要求。均勻設(shè)計就是只考慮試驗點在試驗范圍內(nèi)均勻散布的一種試驗設(shè)計方法。均勻設(shè)計和正交設(shè)計相似,也是通過一套精心設(shè)計的表 - 均勻表來進行試驗設(shè)計,用回歸分析的方法分析試驗結(jié)果的。

每一個均勻設(shè)計表有一個代號或 ,其中U表示均勻設(shè)計,n表示要做n次試驗,q表示每個因素有q個水平,s表示該表有s列,U的右上角加“*”和不加“*”代表兩種不同類型的均勻表。通常加“*”的均勻表有更好的均勻性。均勻設(shè)計的一個顯著特點是試驗次數(shù)隨著因素水平的增加而顯著減少。

04 . 排列圖

排列圖的全稱是“主次因素排列圖”,也稱為Pareto圖。它是用來影響產(chǎn)品質(zhì)量的各種因素中主要因素的一種方法,由此可以用來確定質(zhì)量改進的方向。因為在現(xiàn)實中存在的多數(shù)問題通常是由少數(shù)原因引起的。

經(jīng)濟學(xué)上的80/20原則用到管理領(lǐng)域,其基本原理是區(qū)分“關(guān)鍵的少數(shù)”和“次要的多數(shù)”,這樣有助于抓關(guān)鍵因素,解決主要問題,為直觀起見,用圖形表示出來,這一圖形便是排列圖。

05 . 平衡計分卡

哈佛商學(xué)院的羅伯特.S.卡普蘭(RobertKaplan 哈佛商學(xué)院的領(lǐng)導(dǎo)力開發(fā)課程教授)和諾朗諾頓研究所所長大衛(wèi).P.諾頓(DavidNorton復(fù)興全球戰(zhàn)略集團創(chuàng)始人兼總裁)經(jīng)過為期一年對在績效測評方面處于領(lǐng)先地位的12家公司的研究后,發(fā)展出一種全新的組織績效管理方法,即“平衡計分卡”,并發(fā)表于1992年1/2月號的《哈佛商業(yè)評論》中。

平衡計分卡的基本內(nèi)容:平衡計分卡打破了傳統(tǒng)的只注重財務(wù)指標(biāo)的業(yè)績管理方法,認(rèn)為傳統(tǒng)的財務(wù)會計模式只能衡量過去發(fā)生的事情。在工業(yè)時代,注重財務(wù)指標(biāo)的管理方法還是有效的,但在信息社會里,傳統(tǒng)的業(yè)績管理方法并不全面。

組織必須通過在客戶、供應(yīng)商、員工、組織流程、技術(shù)和革新等方面的投資,獲得持續(xù)發(fā)展的動力。基于這種認(rèn)識,平衡計分卡方法認(rèn)為,組織應(yīng)從四個角度審視自身業(yè)績:客戶、業(yè)務(wù)流程、學(xué)習(xí)與成長、財務(wù)。平衡計分卡中的目標(biāo)和評估指標(biāo)來源于組織戰(zhàn)略,它把組織的使命和戰(zhàn)略轉(zhuǎn)化為有形的目標(biāo)和衡量指標(biāo)。

06 . 容差設(shè)計

容差設(shè)計(Tolerance Design)在完成系統(tǒng)設(shè)計和由參數(shù)設(shè)計確定了可控因素的最佳水平組合后進行,此時各元件(參數(shù))的質(zhì)量等級較低,參數(shù)波動范圍較寬。

容差設(shè)計的目的是在參數(shù)設(shè)計階段確定的最佳條件的基礎(chǔ)上,確定各個參數(shù)合適的容差。

容差設(shè)計的基本思想如下:根據(jù)各參數(shù)的波動對產(chǎn)品質(zhì)量特性貢獻(影響)的大小,從經(jīng)濟性角度考慮有無必要對影響大的參數(shù)給予較小的容差(例如用較高質(zhì)量等級的元件替代較低質(zhì)量等級的元件)。

這樣做,一方面可以進一步減少質(zhì)量特性的波動,提高產(chǎn)品的穩(wěn)定性,減少質(zhì)量損失;另一方面,由于提高了元件的質(zhì)量等級,使產(chǎn)品的成本有所提高。因此,容差設(shè)計階段既要考慮進一步減少在參數(shù)設(shè)計后產(chǎn)品仍存在的質(zhì)量損失,又要考慮縮小一些元件的容差將會增加成本,要權(quán)衡兩者的利弊得失,采取最佳決策。

總之,通過容差設(shè)計來確定各參數(shù)的最合理的容差,使總損失(質(zhì)量與成本之和)達到最佳(最小)。我們知道,使若干參數(shù)的容差減少需要增加成本,但由此會提高質(zhì)量,減少功能波動的損失。因此,要尋找使總損失最小的容差設(shè)計方案。用于容差設(shè)計的主要工具是質(zhì)量損失函數(shù)和正交多項式回歸。

參數(shù)設(shè)計與容差設(shè)計是相輔相成的。按照參數(shù)設(shè)計的原理,每一層次的產(chǎn)品(系統(tǒng)、子系統(tǒng)、設(shè)備、部件、零件),尤其交付顧客的最終產(chǎn)品都應(yīng)盡可能減少質(zhì)量波動,縮小容差,以提高產(chǎn)品質(zhì)量,增強顧客滿意;但另一方面,每一層次產(chǎn)品均應(yīng)具有很強的承受各種干擾(包括加工誤差)影響的能力,即應(yīng)容許其下屬零部件有較大的容差范圍。

對于下屬零部件通過容差設(shè)計確定科學(xué)合理的容差,作為生產(chǎn)制造階段符合性控制的依據(jù)。但應(yīng)指出,此處的符合性控制與傳統(tǒng)質(zhì)量管理的符合性控制有兩點不同:

第一,檢驗工序不能只記錄通過或不通過,還應(yīng)記錄質(zhì)量特性的具體數(shù)值;不能只給出不合格率,還要按照質(zhì)量損失的理論制訂科學(xué)的統(tǒng)計方法來給出質(zhì)量水平的數(shù)據(jù)。

第二,采用適應(yīng)健壯設(shè)計的在線質(zhì)量控制方法(如先進的SPC方法等),實時監(jiān)控產(chǎn)品質(zhì)量波動的情況,進行反饋和工藝參數(shù)的調(diào)整;針對存在的問題,不斷地采取措施改進工藝設(shè)計,提高產(chǎn)品質(zhì)量,在減少總損失的前提下使質(zhì)量特性越來越接近目標(biāo)值,條件具備時,應(yīng)減少容差范圍。

07 . 實驗設(shè)計(DOE)

實驗設(shè)計(Design of Experiments, 縮寫為DOE)是研究如何制定適當(dāng)實驗方案以便對實驗數(shù)據(jù)進行有效的統(tǒng)計分析的數(shù)學(xué)理論與方法。

實驗設(shè)計應(yīng)遵循三個原則:隨機化,局部控制和重復(fù)。隨機化的目的是實驗結(jié)果盡量避免受到主客觀系統(tǒng)因素的影響而呈現(xiàn)偏倚性;局部控制是化分區(qū)組,使區(qū)組內(nèi)部盡可能條件一致;重復(fù)是為了降低隨機誤差的影響,目的仍在于避免可控的系統(tǒng)性因素的影響。

實驗設(shè)計大致可以分為四種類型:析因設(shè)計、區(qū)組設(shè)計、回歸設(shè)計和均勻設(shè)計。析因設(shè)計又分為全面實施法和部分實施法。析因?qū)嶒炘O(shè)計方法就是我們常說的正交實驗設(shè)計。

所謂正交實驗設(shè)計就是利用一種規(guī)格化的表 - 正交表來合理地安排實驗,利用數(shù)理統(tǒng)計的原理科學(xué)地分析實驗結(jié)果,處理多因素實驗的科學(xué)方法。這種方法的優(yōu)點是,能通過代表性很強的少數(shù)次實驗,摸清各個因素對實驗指標(biāo)的影響情況,確定因素的主次順序,找出較好的生產(chǎn)條件或最優(yōu)參數(shù)組合。

經(jīng)驗證明,正交實驗設(shè)計是一種解決多因素優(yōu)化問題的卓有成效的方法。正交表是運用組合數(shù)學(xué)理論在拉丁方和正交拉丁方的基礎(chǔ)上構(gòu)造的一種表格,它是正交設(shè)計的基本工具,它具有均衡分散,整齊可比的特性。

實驗設(shè)計法已有70余年的歷史,在美國和日本,被廣泛應(yīng)用于農(nóng)業(yè)、制藥、化工、機械、冶金、電子、汽車、航空、航天等幾乎所有工業(yè)領(lǐng)域,來提高產(chǎn)品質(zhì)量。美國汽車工業(yè)標(biāo)準(zhǔn)QS 9000“質(zhì)量體系的要求”中已將實驗設(shè)計列為必須應(yīng)用的技術(shù)之一。著名的參數(shù)設(shè)計也是在正交實驗設(shè)計的基礎(chǔ)上發(fā)展起來的。

另外開展實驗設(shè)計不但可找到優(yōu)化的參數(shù)組合,在很多情況下也可通過設(shè)置誤差列,進行方差分析,定性地判斷環(huán)境因素和加工誤差等各種誤差因素對期望的產(chǎn)品特性的影響,并采取改進措施,消除這些誤差的影響。

因此對于一些簡單的工程問題,直接應(yīng)用實驗設(shè)計法也能獲得滿意的健壯的設(shè)計方案。實驗設(shè)計還可應(yīng)用于改進企業(yè)管理,調(diào)整產(chǎn)品結(jié)構(gòu),制定生產(chǎn)效益更高的生產(chǎn)計劃等。

08 . 標(biāo)桿對比法

標(biāo)桿對比法(Benchmarking)是對照最強有力的競爭對手或已成為工業(yè)界領(lǐng)袖的公司,在產(chǎn)品的性能、質(zhì)量和售后服務(wù)等各方面進行比較分析和度量,并采取改進措施的連續(xù)過程。

標(biāo)桿對比法包括兩個重要的方面,一方面制訂計劃,不斷地尋找和樹立國內(nèi)、國際先進水平的標(biāo)桿,通過對比和綜合思考發(fā)現(xiàn)自已產(chǎn)品的差距;

另一方面不斷地采取設(shè)計、工藝和質(zhì)量管理的改進措施,取人之長、補已之短,不斷提高產(chǎn)品的技術(shù)和質(zhì)量水平,超過所有的競爭對手,達到和保持世界先進水平。采用水平比較法不是單純地模仿,而是創(chuàng)造性地借鑒。

通過深入的思考、研究,集眾家之長,開展技術(shù)創(chuàng)新,實現(xiàn)產(chǎn)品性能的突破。只有掌握了突破性的技術(shù),才有可能領(lǐng)先世界。為了更好地貫徹水平比較法,應(yīng)當(dāng)建立有關(guān)的數(shù)據(jù)庫,并不斷更新。水平比較法在美國已獲得廣泛的應(yīng)用和明顯的成效。

09 . 統(tǒng)計過程控制

統(tǒng)計過程控制(Statistical Process Control,縮寫為SPC)是由美國休哈特博士于上世20年代提出的,自第二次世界大戰(zhàn)后,SPC已逐漸成為西方工業(yè)國家進行在線質(zhì)量控制的基本方法。

根據(jù)SPC理論,產(chǎn)品質(zhì)量特性的波動是出現(xiàn)質(zhì)量問題的根源,質(zhì)量波動具有統(tǒng)計規(guī)律性,通過控制圖可以發(fā)現(xiàn)異常,通過過程控制與診斷理論(SPCD)可以找出異常的原因并予以排除。

常用的休哈特控制圖有:

1 . 均值-極差(x-R)控制圖

2 . 均值-標(biāo)準(zhǔn)差(x-S)控制圖

3 . 中位數(shù)-極差(x-R)控制圖

4 . 單值-移動極差(x-Rs)控制圖

5 . 不合格品率(P)控制圖

6 . 不合格品數(shù)(Pn)控制圖

7 . 缺陷數(shù)(C)控制圖

8 . 單位缺陷數(shù)(u)控制圖等

SPC方法是保持生產(chǎn)線穩(wěn)定,減少質(zhì)量波動的有力工具。

近年來,SPC方法獲得進一步發(fā)展,例如波音公司為了貫徹健壯設(shè)計思想,推出了一套新的供應(yīng)商質(zhì)量保證規(guī)范Dl-9000.主要的變化是要求建立先進的質(zhì)量體系(Advanced Quality System,縮寫為AQS)。

AQS體系將田口的質(zhì)量損失的概念納入到生產(chǎn)制造階段的質(zhì)量管理之中,提出了一整套與健壯設(shè)計相適應(yīng)的生產(chǎn)制造質(zhì)量控制要求。

AQS體系首先要求確定生產(chǎn)制造階段產(chǎn)品的關(guān)鍵特性,對這些關(guān)鍵特性及其所涉及的零部件,要求開展工藝健壯設(shè)計,以便確定健壯的工藝。

在生產(chǎn)制造中要建立對關(guān)鍵特性的監(jiān)控措施,除了應(yīng)用SPC的常規(guī)控制圖外,AQS給出了三種小批量控制圖即單值移動極差控制圖、目標(biāo)控制圖和比例控制圖,兩種改進的控制圖即移動平均控制圖和幾何移動平均控制圖,另外還有提高控制圖監(jiān)控靈敏度的一些措施。

根據(jù)監(jiān)控情況和實際需要,改進工藝參數(shù)或改進工藝設(shè)計,糾正引起質(zhì)量波動的任何人機料法環(huán)的因素,從而實現(xiàn)質(zhì)量的連續(xù)改進。

10 . 頭腦風(fēng)暴法

頭腦風(fēng)暴法又稱智力激勵法,是現(xiàn)代創(chuàng)造學(xué)奠基人美國奧斯本提出的,是一種創(chuàng)造能力的集體訓(xùn)練法。它把一個組的全體成員都組織在一起,使每個成員都毫無顧忌地發(fā)表自己的觀念,既不怕別人的譏諷,也不怕別人的批評和指責(zé),是一個使每個人都能提出大量新觀念、創(chuàng)造性地解決問題的最有效的方法。

它有四條基本原則:

1 . 排除評論性批判,對提出觀念的評論要在以后進行。

2 . 鼓勵“自由想象”。提出的觀念越荒唐,可能越有價值。

3 . 要求提出一定數(shù)量的觀念。提出的觀念越多,就越有可能獲得更多的有價值的觀念。

4 . 探索研究組合與改進觀念。除了與會者本人提出的設(shè)想以外,要求與會者指出,按照他們的想法怎樣做才能將幾個觀念綜合起來,推出另一個新觀念;或者要求與會者借題發(fā)揮,改進他人提出的觀念。

中企檢測認(rèn)證網(wǎng)提供iso體系認(rèn)證機構(gòu)查詢,檢驗檢測、認(rèn)證認(rèn)可、資質(zhì)資格、計量校準(zhǔn)、知識產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺。中企檢測認(rèn)證網(wǎng)為檢測行業(yè)相關(guān)檢驗、檢測、認(rèn)證、計量、校準(zhǔn)機構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準(zhǔn)品供應(yīng)商,法規(guī)咨詢、標(biāo)準(zhǔn)服務(wù)、實驗室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測認(rèn)證網(wǎng)在線客服13550333441。為您提供全面檢測、認(rèn)證、商標(biāo)、專利、知識產(chǎn)權(quán)、版權(quán)法律法規(guī)知識資訊,包括商標(biāo)注冊、食品檢測、第三方檢測機構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測、環(huán)境檢測、管理體系認(rèn)證、服務(wù)體系認(rèn)證、產(chǎn)品認(rèn)證、版權(quán)登記、專利申請、知識產(chǎn)權(quán)、檢測法、認(rèn)證標(biāo)準(zhǔn)等信息,中企檢測認(rèn)證網(wǎng)為檢測認(rèn)證商標(biāo)專利從業(yè)者提供多種檢測、認(rèn)證、知識產(chǎn)權(quán)、版權(quán)、商標(biāo)、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導(dǎo)等知識。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場監(jiān)督總局

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請跟我們聯(lián)系刪除并致歉!