隨著全球經(jīng)濟一體化進程的加快,傳統(tǒng)質(zhì)量管理正在發(fā)生裂變:由一個公司的質(zhì)量管理(CQC)向全集團(含供應商)質(zhì)量管理(GWQC)轉(zhuǎn)變, 供應商質(zhì)量成為集團公司質(zhì)量中的重要一環(huán)。

完善的質(zhì)量體系是質(zhì)量保證的基礎(chǔ),只有加強供應商質(zhì)量體系的管理,質(zhì)量才有根本的保障。如何加強對供應商的質(zhì)量控制、建立互利共贏的合作關(guān)系已經(jīng)成為企業(yè)必須認真面對的問題!

1、供應商開發(fā)選擇的十大原則

供應商開發(fā)的基本準則是“Q.C.D.S”原則,也就是質(zhì)量、成本、交付與服務并重的原則。

在這四者中,質(zhì)量因素是最重要的,首先要確認供應商是否建立有一套穩(wěn)定有效的質(zhì)量保證體系,然后確認供應商是否具有生產(chǎn)所需特定產(chǎn)品的設備和工藝能力。

其次是成本與價格,要運用價值工程的方法對所涉及的產(chǎn)品進行成本分析,并通過雙贏的價格談判實現(xiàn)成本節(jié)約。在交付方面,要確定供應商是否擁有足夠的生產(chǎn)能力,人力資源是否充足,有沒有擴大產(chǎn)能的潛力。最后一點,也是非常重要的是供應商的售前、售后服務的紀錄。

供應商選擇的十個原則:

1.總原則——全面、具體、客觀原則:建立和使用一個全面的供應商綜合評價指標體系,對供應商做出全面、具體、客觀的評價。綜合考慮供應商的業(yè)績、設備管理、人力資源開發(fā)、質(zhì)量控制、成本控制、技術(shù)開發(fā)、用戶滿意度、交貨協(xié)議等方面可能影響供應鏈合作關(guān)系的方面。

2.系統(tǒng)全面性原則:全面系統(tǒng)評價體系的建立和使用。

3.簡明科學性原則:供應商評價和選擇步驟、選擇過程透明化、制度化和科學化。

4.穩(wěn)定可比性原則:評估體系應該穩(wěn)定運做,標準統(tǒng)一,減少主觀因素。

5.靈活可操作性原則:不同行業(yè)、企業(yè)、產(chǎn)品需求、不同環(huán)境下的供應商評價應是不一樣的,保持一定的靈活操作性。

6.門當戶對原則:供應商的規(guī)模和層次和采購商相當。

7.半數(shù)比例原則:購買數(shù)量不超過供應商產(chǎn)能的50%,反對全額供貨的供應商。如果僅由一家供應商負責100%的供貨和100%成本分攤,則采購商風險較大,因為一旦該供應商出現(xiàn)問題,按照“蝴蝶效應”的發(fā)展,勢必影響整個供應鏈的正常運行。不僅如此,采購商在對某些供應材料或產(chǎn)品有依賴性時,還要考慮地域風險。

8.供應源數(shù)量控制原則:同類物料的供應商數(shù)量約2~3家,主次供應商之分。這樣可以降低管理成本和提高管理效果,保證供應的穩(wěn)定性。

9.供應鏈戰(zhàn)略原則:與重要供應商發(fā)展供應鏈戰(zhàn)略合作關(guān)系。

10.學習更新原則:評估的指針、標桿對比的對象以及評估的工具與技術(shù)都需要不斷的更新。

2、供應商質(zhì)量管理十大原則

傳統(tǒng)的來料質(zhì)量管理主要是針對IQC內(nèi)部管理,對外則作為一種被動式的關(guān)系。因伴隨追求質(zhì)量的提升及雙贏的局面,IQC來料質(zhì)量管理將轉(zhuǎn)變?yōu)楣痰脑搭^質(zhì)量管理。企業(yè)不是被動的與供應商打交道,而且要主動的引導、改變、管理,維護它們之間的質(zhì)量休系。

1. 采購商對重要的供應商可派遣專職駐廠員,或經(jīng)常對供應商進行質(zhì)量檢查。

2. 采購商定期或不定期地對供應商品進行質(zhì)量檢測或現(xiàn)場檢查。

3.采購商減少對個別供應商大戶的過分依賴,分散采購風險。

4.采購商制定各采購件的驗收標準、與供應商的驗收交接規(guī)程。

5. 對選定的供應商,公司與之簦訂長期供應合作協(xié)議,在該協(xié)議中具體規(guī)定雙方的權(quán)利與義務、雙方互惠條件。

6. 采購商可在供應商處設立SJQE,通過扮演客戶的角色,從而達到推動供應商的質(zhì)量。

7. 采購商定期或不定期地對供應商進行等級評比,制定和落實執(zhí)行獎懲措施.

8. 每年對供應商予以重新評估,不合要求的予以淘汰,從候選隊伍中再行補充合格供應商。

9. 采購商對重點材料的供應商上游廠商進行質(zhì)量監(jiān)控管理。

10. 管控供應商材料的制程參數(shù)變更或設計變更時均需采購商的確認批準。

3、供應商質(zhì)量網(wǎng)絡化管理

如今出現(xiàn)了很多基于Internet的解決方案,這些解決方案都隱藏著質(zhì)量的提升及成本削減的方法。公司可透過Internet的方式搭建供貨商質(zhì)量監(jiān)控平臺可全程實時監(jiān)控分析供貨商各個環(huán)節(jié)的質(zhì)量狀況,從而達到管控質(zhì)量的目的,讓不良品不往外流。主要體現(xiàn):

1. 有效追蹤廠商對不良問題的改善執(zhí)行狀況.

2. 采購商與供應商之間的質(zhì)量信息實時的動態(tài)互動,有效達到PDCA循環(huán)目的。

3. 雙方無紙化的作業(yè)及數(shù)據(jù)圖表的快速查找生成,節(jié)約了成本達到互贏的局面。

4. 購商可依據(jù)廠商生產(chǎn)的質(zhì)量狀況,對來料部份進行重點管控。避免亂*打鳥,節(jié)約人力資源。

5. 數(shù)據(jù)查詢方便快捷,無需通過供應商,數(shù)據(jù)真實可靠。

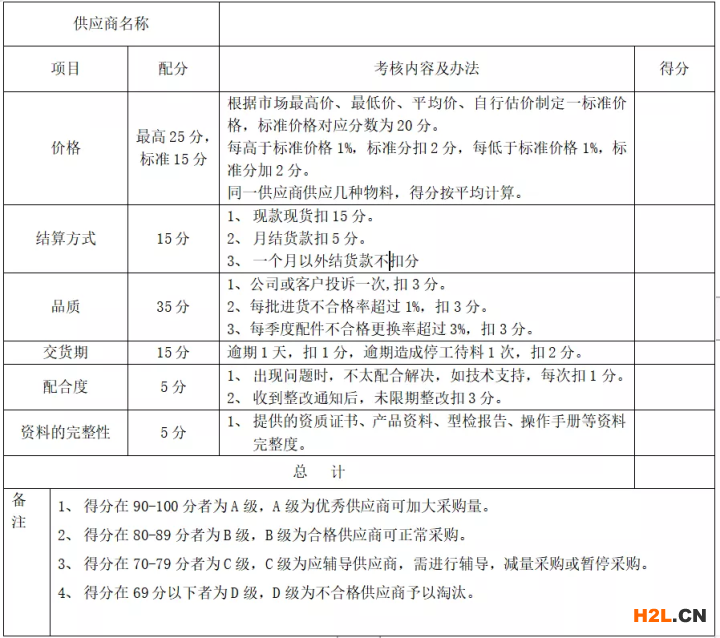

4、供應商考核

只要是在企業(yè)做過運營,不管做采購、計劃、物流、還是質(zhì)量的,說起供應商考核,都能夠滔滔不絕。

至于怎么考核,質(zhì)量(Quality)、交付(Delivery)、成本(Cost),所謂的QCD,每個人都能說除個一二三。

但要問怎么考核,答案就很有意思了,五花八門各種考核維度和方式都有,而其中以打分制最為常見。

類似如下這種,在QCD的基礎(chǔ)上,各公司根據(jù)自己的情況又會增加或者減少一些打分項。有了打分的表格,每個月月末的時候,采購、品質(zhì)、相關(guān)部門聚在一起開始打分。

一般情況下,不能說100%的公司,至少99%的公司,都會按照如下的階段演進:

階段1:考核最開始的幾個月里,采購組織打分會議,嚴格謹慎,甚至會查詢訂單實際的交付情況。

階段2:再過幾個月,采購依然會組織會議,但是基本上憑借大家的感覺或者感受來一起進行打分。

階段3:再過一段時間,采購懶得組織會議了,月末的時候,為了提高效率,像審批簽名一樣,把除了品質(zhì)表現(xiàn)的項目全部按照操作采購的感覺打上分,品質(zhì)部分交給品質(zhì)做同樣的操作。

階段4:差不多一年左右,甚至更短的時間內(nèi),供應商的考核表,就像“涉密文件”一般, “普通人”就見不到了。至于分數(shù)怎么打,誰打的,無從知曉。偶爾開大會的時候,能夠見上一兩眼某個供應商的分數(shù),也是比較稀罕的一件事。當然這個時候,你看到的供應商分數(shù)差不多都是90分或者95分以上。

等到了階段4.驚不驚喜、意不意外?既不驚喜也不意外,因為已經(jīng)麻木了。

當發(fā)現(xiàn)這種考核不管用的時候,考核不能促進管理的時候,采購和計劃會繼續(xù)以高昂的熱情投入到日復一日、永無止境的追貨和與供應商撕逼扯皮中。心想著還是催貨這事來的實在,多充實,多接地氣。

針對供應商績效和績效管理,究竟應該是什么樣的方式和態(tài)度對待呢?

雖然對于大部分公司來說,供應商考核方面的嘗試是失敗的,是不是就真的要放棄考核呢?

這就像公司管理中,KPI看起來有各種各樣的弊端,可是不用KPI是不是可行呢?

其實不是KPI考核有毛病,而是考核公式、數(shù)字來源、數(shù)字可靠性有問題,這些問題的背后還可能是流程問題。

回到上面的某公司考核模板中來看,最后為什么會流于形式,表面上是得不到績效考核和管理的目的,實際上是打分基本只能靠感覺,雖然寫了考核標準,可是標準里的數(shù)字從哪里來?憑證是什么?比如對QCD三個典型維度,簡單問題如下。

僅僅以交期為例,什么叫做逾期一天?和誰相比而逾期?

今天下單,明天要求交貨,或者突然要求加急交貨,不能交貨造成停工,也要扣分嗎?

從懲罰的角度或者客戶就是上帝的角度,供應商做到“有求必應”是理所應當?shù)?而從合作的角度,此種情況下的懲罰扣分,能夠真正的幫助供應商改善并且穩(wěn)定績效嗎?

答案一定是:不能。除非您對于供應商的關(guān)系,處于絕對的強勢地位,比如蘋果公司和其供應商,說“一”供應商不敢做“二”。

既然大部分公司的打分制不靠譜,那么對于公平合作關(guān)系中的供需雙方來說,交期績效究竟該怎么考核和改善呢?

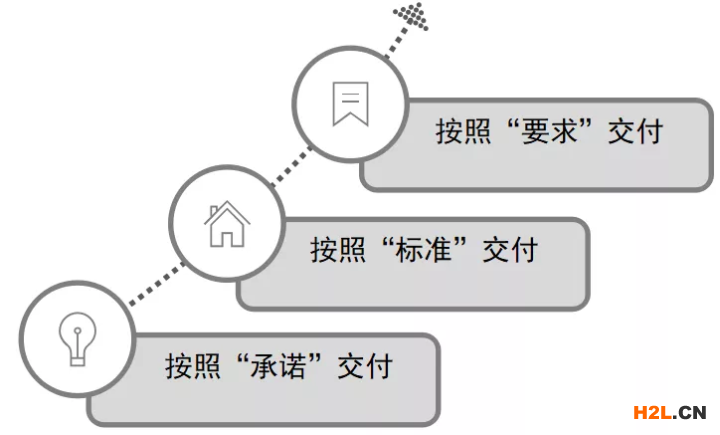

可以參考三個細分參考指標:

1、按照承諾的及時交付率

供應商根據(jù)自己的實際情況,承諾何時交付,最終實際交付是否和承諾一致。

2、按照標準的及時交付率

供應商在簽商務合同時,一個合格的采購除了單價和付款周期以外,還應該約定標準交期,每一次所下訂單,供應商的實際交付是否和標準交期一致。

3、按照要求的及時交付率

不管要求多么急,多么不合理,如果實際交付能夠達到要求,就是及時交付。

三個交付指標,從易到難的改善路徑如下:

大部分公司對于供應商的期望和考核是最難的那個:按照“要求”交付。

而羅馬不是一天建成的,妄想一步到位的結(jié)果,就是供應商永遠無法改善和提升自己的交付,然后永無止境的陷入到催貨、扯皮、吵架中。

最后總結(jié)下,對于供應商的績效管理,建議如下:

1、細化考核目標,比如交期的考核,要做到上述的考核細節(jié)和維度,盡量不使用打分制,因為初期考核的目的是改善,給供應商扔個分數(shù),供應商無法有效改善。

2、每個指標,比如質(zhì)量(Quality)、交付(Delivery)、成本(Cost)等方面,要有階段性的改善路徑,能夠按照由易到難改善。

3、如果一定要進行打分,那么可以在季度或者年度考核中,基于詳細的上述績效表現(xiàn)和規(guī)則定義來進行打分。

5、供應商現(xiàn)場審核

根據(jù)分工開展現(xiàn)場稽核,供應商現(xiàn)場稽核方法要關(guān)注以下:

1、QSA稽核依據(jù),應包括:公司的checklist/ISO9001等相關(guān)質(zhì)量體系標準/供方制定的體系/制程程序文件/流程文件及相關(guān)標準等;汽車產(chǎn)品供應商則還應參照IATF16949標準條款。

2、制程QPA稽核的依據(jù),可包括:

2.1、生產(chǎn)工藝流程process flow chart-規(guī)定了產(chǎn)品的生產(chǎn)工藝,機器配置,人員配置,工裝夾具,輔助材料;

2.2、控制計劃Control plan-規(guī)定了各工序控制要點,控制方法,檢查頻率,相關(guān)記錄,參考文件;

2.3、產(chǎn)品資料-BOM、ECN、客戶通知、圖紙及表面處理規(guī)范;

2.4、制程巡檢、首件確認執(zhí)行文件;

2.5、制程異常執(zhí)行文件;

2.6、不合格品控制文件;

2.7、物料管理規(guī)定-物料預處理,物料正確擺放,標識,正確投入;

2.8、部門相關(guān)規(guī)定-5S等內(nèi)容;

2.9、要求跟進事項-決議事項;

2.10、工藝、技術(shù)及質(zhì)量要求。

3、稽核常用手法:

3.1、按5M1E(人員、機器、物料、方法、環(huán)境、測量)方法展開,關(guān)注關(guān)鍵工序、關(guān)鍵設備、關(guān)鍵崗位的執(zhí)行是否保持與稽核依據(jù)文件的一致;

3.2、 稽核現(xiàn)場記錄的完整性,驗證供應商管理的可持續(xù)性;

3.3、 稽核異常問題的處理及問題的閉環(huán)管理,把控是否重復出現(xiàn)的風險性;

3.4、現(xiàn)場人員提問或訪談、現(xiàn)場實測數(shù)據(jù);

3.5、開展全流程梳理。

3.6、汽車產(chǎn)品供應商采用過程方法稽核,如客人有特殊要求則按客人特殊要求進行稽核,如VDA6.3.

4、稽核要點:

4.1、按5M1E(人員、機器、物料、方法、環(huán)境、測量)方法展開,查看關(guān)鍵工序、關(guān)鍵設備、關(guān)鍵崗位的操作步驟、參數(shù)設置、數(shù)據(jù)記錄是否保持與稽核依據(jù)文件的一致;

4.2、 稽核現(xiàn)場生產(chǎn)數(shù)據(jù)記錄的完整性及正確性、合規(guī)性;

4.3、 現(xiàn)場操作員提問或訪談;

4.4、產(chǎn)品數(shù)據(jù)及制程參數(shù);

4.5、流程梳理;

4.6、文件是否存在漏洞,能否防呆;

4.7、基于風險的思維。

5、現(xiàn)場稽核相關(guān)原則:

5.1、稽核人員應保持客觀公正的立場,通過現(xiàn)場稽核把主觀判斷變?yōu)榭陀^認知。把控獨立、客觀、系統(tǒng)的現(xiàn)場稽核行為。

5.2、稽核是發(fā)現(xiàn)改善的機會,不是去挑刺;是以第二方的角度幫供應商找出質(zhì)量管理中存在的問題,並提出相關(guān)改善建議,提高產(chǎn)品的質(zhì)量,達到客供雙方互利的目的。

5.3、所有稽核小組成員,都應嚴格遵守相關(guān)規(guī)定。如尊重供方知識產(chǎn)權(quán)、善待供應商等。

6、稽核時應注意的問題

了解被審對象,知道自己想要什么;

有條理的記錄信息;

把握稽核時間;

仔細聆聽;

不要強求去發(fā)現(xiàn)問題;

提問要清晰;

不要存在偏見;

問題點要和被稽核部門、團隊溝通;

向被稽核部門、團隊清晰解釋稽核發(fā)現(xiàn);

善于處理人際關(guān)系;

注意查證,親眼見到客觀證據(jù)。

7、末次會議

現(xiàn)場稽核結(jié)束后,雙方要召開末次會議。小組組長對稽核發(fā)現(xiàn)的嚴重缺陷進行總結(jié),雙方進行問題溝通和澄清。

并注意以下環(huán)節(jié):

會議前的稽核組內(nèi)部統(tǒng)一;

指出廠商的強項和弱項,包括管理、業(yè)務、質(zhì)量系統(tǒng)等;

明確嚴重(系統(tǒng)的、關(guān)鍵的、普遍的 、重復的問題,需及時糾正 )、一般(孤立的、非關(guān)鍵的 、暫時的 、非重復的問題,也需制定糾正措施)、觀察(廠商內(nèi)部的、單獨的、現(xiàn)場不便取樣的問題)、建議等發(fā)現(xiàn)項;

一一確認,讓供方有質(zhì)疑或表述的機會;

供應商需提供改進計劃反饋時間及改進期限;

供應商需提供有助問題閉環(huán)的文檔和記錄;

會議需供應商質(zhì)量管理人員、對口人員、高層參加;

明確提供給供應商稽核報告或跟蹤表發(fā)出時間;

再次審核的要求(如果需要);

感謝環(huán)節(jié)。

8、審核報告

1)按照稽核情況,稽核組長匯總小組各成員的稽核發(fā)現(xiàn),對發(fā)現(xiàn)進行歸類、分級,并形成稽核報告或“checklist評分及雷達圖”等,并內(nèi)部歸檔;

2)稽核發(fā)現(xiàn)應在稽核后兩周內(nèi)通過SCAR或固定模板發(fā)給供應商,并要求供應商給出改善計劃并簽返。

3)稽核報告應包括但不限于以下內(nèi)容:

稽核日期,廠商地址、聯(lián)系方法

行程安排

審核內(nèi)容安排

稽核問題發(fā)現(xiàn)項列表

稽核結(jié)論或評分

對于沒有采購陪同的稽核,由稽核組織者匯總發(fā)現(xiàn),并在稽核后一周之內(nèi)提交相應的采購模塊責任人,雙方協(xié)商確認后發(fā)布稽核報告,并由采購責任人發(fā)放SCAR或固定模板給供應商要求改善。

9、不符合項改善

1)要求供方改善不符合項,具體操作按《供應商SCAR操作指導書》進行;

2)稽核問題升級:對于通過稽核發(fā)現(xiàn)的供應商端重大問題,稽核組長應考慮問題升級措施,向供應鏈管理中心最高主管匯報,透過商務等途徑推動供應商及時改善。

10、跟進不符合項閉環(huán)

1)問題的閉環(huán)管理按《供應商SCAR操作指導書》進行;

2)同時措施有效性驗證要按以下進行:

2.1、稽核組長應及時跟進供應商的改善計劃實施情況,督促供應商按照計劃完成改善措施,并驗證措施有效性。必要時可以現(xiàn)場確認。

2.2、稽核組長可從以下幾個方面確認供應商對不合格項作出的改善措施,并判定其是否:合適(SUITABILITY) 、足夠(ADEQUACY)、及時(TIMELINESS)和有效(EFFECTIVENESS) (SATE)地糾正了不合格項,并在雙方達成共識的情形下將不合格項關(guān)閉。

2.3、現(xiàn)場稽核組應鼓勵供應商通過多種形式提供改善后問題閉環(huán)情況,如供應商專題匯報、建立定期例會或交流制度,以加強問題改善后的再交流。

2.4、稽核組長應每月上報改善計劃實施情況。對于長期無法改善的問題,需要及時上報部門負責人,由部門負責人進行推動。

3)針對不配合改善&達到退出要求,則對供應商執(zhí)行退出管理流程。

4)對參與稽核的部門和人員逐步實行稽核績效考核(例如有效問題發(fā)現(xiàn)數(shù),問題落實情況)。在稽核活動不久(一般三個月)即出現(xiàn)稽核范圍內(nèi)的質(zhì)量事故,責任稽核組長應主動組織相應的工作質(zhì)量回溯,以檢討稽核活動的不足。如因稽核不力或重大問題報告不及時而發(fā)生重大質(zhì)量損失的相關(guān)稽核人員,供應鏈管理中心將按問責制度做相應處罰。

中企檢測認證網(wǎng)提供iso體系認證機構(gòu)查詢,檢驗檢測、認證認可、資質(zhì)資格、計量校準、知識產(chǎn)權(quán)貫標一站式行業(yè)企業(yè)服務平臺。中企檢測認證網(wǎng)為檢測行業(yè)相關(guān)檢驗、檢測、認證、計量、校準機構(gòu),儀器設備、耗材、配件、試劑、標準品供應商,法規(guī)咨詢、標準服務、實驗室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務。這個問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測認證網(wǎng)在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產(chǎn)權(quán)、版權(quán)法律法規(guī)知識資訊,包括商標注冊、食品檢測、第三方檢測機構(gòu)、網(wǎng)絡信息技術(shù)檢測、環(huán)境檢測、管理體系認證、服務體系認證、產(chǎn)品認證、版權(quán)登記、專利申請、知識產(chǎn)權(quán)、檢測法、認證標準等信息,中企檢測認證網(wǎng)為檢測認證商標專利從業(yè)者提供多種檢測、認證、知識產(chǎn)權(quán)、版權(quán)、商標、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導等知識。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場監(jiān)督總局

免責聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請跟我們聯(lián)系刪除并致歉!