不少機(jī)械設(shè)備行業(yè)的小微企業(yè)往往不夠重視人員的技能和經(jīng)驗(yàn)相關(guān)這類隱性的知識(shí),產(chǎn)品質(zhì)量因此受到較大的影響。要解決這些問題,首先是識(shí)別這類知識(shí),再實(shí)現(xiàn)這類隱性知識(shí)的顯性化,進(jìn)而實(shí)現(xiàn)這類知識(shí)的共享和分享。

今日,我們?yōu)榇蠹規(guī)怼缎∥⑵髽I(yè)質(zhì)量管理體系認(rèn)證提升行動(dòng)優(yōu)良案例》中機(jī)械行業(yè)的優(yōu)良案例。

★ 機(jī)械行業(yè) ★

案例1:晉中開發(fā)區(qū)鋒特行機(jī)械制造有限公司——“知識(shí)管理”過程的質(zhì)量管理提升

一、 企業(yè)簡(jiǎn)介

晉中開發(fā)區(qū)鋒特行機(jī)械制造有限公司成立于2005年,企業(yè)位于山西省晉中市榆次區(qū),現(xiàn)主要產(chǎn)品有:液壓成套設(shè)備、液壓閥、液壓油缸。企業(yè)占地面積5000

㎡,現(xiàn)有廠房4450㎡,總資產(chǎn)500萬(wàn)元,企業(yè)擁有較為完善的生產(chǎn)設(shè)備和檢測(cè)手段,產(chǎn)品主要用于機(jī)械工業(yè)、冶金、礦山等行業(yè)。企業(yè)公司注冊(cè)資金500萬(wàn)元,上一年度營(yíng)業(yè)收入567萬(wàn)元,現(xiàn)有員工30人。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)的工人多是有著多年工作經(jīng)歷且經(jīng)驗(yàn)豐富的師傅,這些經(jīng)歷、經(jīng)驗(yàn)、技能無(wú)疑形成了企業(yè)內(nèi)寶貴的知識(shí)資源,但也導(dǎo)致了企業(yè)的產(chǎn)品質(zhì)量依靠的是“人員技能”和“個(gè)人經(jīng)驗(yàn)”,沒有形成規(guī)范性的操作文件。

液壓閥是企業(yè)生產(chǎn)批量最大的產(chǎn)品,且市場(chǎng)需求量持續(xù)攀升,其配件一直需要在外采購(gòu),采購(gòu)成本過高,企業(yè)決定自己加工,但是相同的零件因加工人員不同而廢品率差異大,加工質(zhì)量不穩(wěn)定,導(dǎo)致綜合廢品率高,制約著企業(yè)發(fā)展。企業(yè)現(xiàn)有工藝、改進(jìn)成果、經(jīng)驗(yàn)、技能等這些重要的知識(shí)僅掌握在少數(shù)幾個(gè)員工手里,未在企業(yè)內(nèi)部進(jìn)行分享并加以應(yīng)用。從企業(yè)知識(shí)管理價(jià)值鏈來看,企業(yè)僅做到了知識(shí)獲取這一環(huán)節(jié),后續(xù)的知識(shí)管理、分享、知識(shí)創(chuàng)新和知識(shí)應(yīng)用等環(huán)節(jié)還未有效開展。不能將“人員技能”和“個(gè)人經(jīng)驗(yàn)”這類知識(shí)管理固化,形成核心競(jìng)爭(zhēng)能力,從而構(gòu)建組織長(zhǎng)效機(jī)制。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 領(lǐng)導(dǎo)重視 員工參與 知識(shí)管理常態(tài)化

為了增強(qiáng)對(duì)“組織知識(shí)”的管理意識(shí),企業(yè)對(duì)員工依據(jù)《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制指南》,指導(dǎo)企業(yè)員工對(duì)現(xiàn)有的知識(shí)進(jìn)行梳理、確定。為了將知識(shí)管理固化,形成組織核心競(jìng)爭(zhēng)能力,從而構(gòu)建組織的長(zhǎng)效機(jī)制。企業(yè)將知識(shí)總結(jié)、分享、更新作為月例會(huì)的會(huì)議項(xiàng)目,并由總經(jīng)理直接鼓勵(lì)和表彰員工的知識(shí)共享行為,依據(jù)員工意愿可以采用員工名字命名個(gè)人的知識(shí)成果。

2. 通過傳幫帶實(shí)現(xiàn)知識(shí)的共享

企業(yè)首先在內(nèi)部樹立“每一個(gè)員工都可以是老師,每一位老師都是值得學(xué)習(xí)的”的理念,讓大家學(xué)會(huì)用欣賞的眼光看待每一位員工。其次提倡“自主結(jié)對(duì)、雙向選擇”確立傳幫帶關(guān)系,以此將企業(yè)內(nèi)部無(wú)法顯性化的知識(shí)通過親自傳授的方式在企業(yè)內(nèi)部實(shí)現(xiàn)分享。

3. 隱性知識(shí)的顯性化 雜亂知識(shí)有序化

企業(yè)通過培訓(xùn)、宣貫、引導(dǎo)、激勵(lì),以及組織多次經(jīng)驗(yàn)交流專題會(huì),在交流過程中先后將生產(chǎn)、技術(shù)、質(zhì)量檢驗(yàn)崗位經(jīng)驗(yàn)豐富人員的經(jīng)驗(yàn)、操作技巧通過提煉、總結(jié)歸納成規(guī)范性要求,納入并修訂完善了下列7個(gè)指導(dǎo)性的文件和一套《液壓閥零件加工工藝匯編》(文件應(yīng)用環(huán)節(jié)及成效見表4-1),涉及企業(yè)所有產(chǎn)品從采購(gòu)、加工過程、裝配到出廠試驗(yàn)的各環(huán)節(jié),實(shí)現(xiàn)了隱性知識(shí)的顯性化。

表4-1 指導(dǎo)性文件和匯編文件應(yīng)用環(huán)節(jié)接成效

| 序號(hào) | 顯性化的知識(shí)成果 | 應(yīng)用環(huán)節(jié) | 應(yīng)用成效 |

| 1 | 采購(gòu)?fù)獍a(chǎn)品檢驗(yàn)標(biāo)準(zhǔn) | 采購(gòu)環(huán)節(jié) | 規(guī)范了采購(gòu)件、外協(xié)件驗(yàn)收的依據(jù)和方法,將采購(gòu)品的質(zhì)控點(diǎn)設(shè)置在采購(gòu)件入廠前,避免了在裝配、試驗(yàn)過程才發(fā)現(xiàn)的采購(gòu)品質(zhì)量不符合的現(xiàn)象,減少了質(zhì)量控制成本。 |

| 2 | 液壓系統(tǒng)總成配管通用技術(shù)條件 | 加工環(huán)節(jié) | 規(guī)范了加工過程控制要求,避免了操作者不同而導(dǎo)致的加工質(zhì)量存在差異,提高了加工過程的零件合格率和加工質(zhì)量的一致性。 |

| 3 | 油箱焊接作業(yè)指導(dǎo)書 | ||

| 4 | 液壓閥零件加工工藝匯編 | ||

| 5 | 液壓缸裝配作業(yè)指導(dǎo)書 | 裝配環(huán)節(jié) | 規(guī)范了液壓缸裝配工藝和技術(shù)條件,降低了液壓缸由于裝配原因?qū)е碌牟缓细竦那闆r。 |

| 6 | 液壓閥出廠試驗(yàn)標(biāo)準(zhǔn) | 出廠試驗(yàn)環(huán)節(jié) | 規(guī)范了公司產(chǎn)品出廠試驗(yàn)方法,明確了出廠試驗(yàn)應(yīng)達(dá)到技術(shù)指標(biāo)值,確保產(chǎn)品交付顧客時(shí)合格率100%。 |

| 7 | 液壓缸出廠試驗(yàn)要求 | ||

| 8 | 液壓系統(tǒng)總成出廠試驗(yàn)、檢查規(guī)范 |

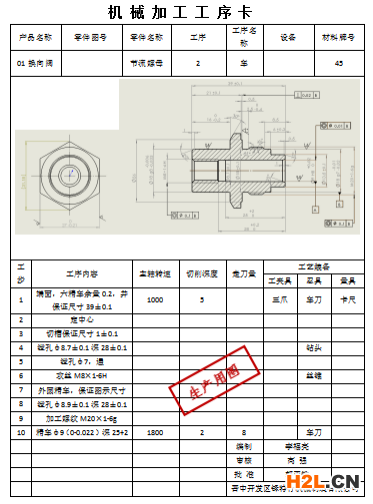

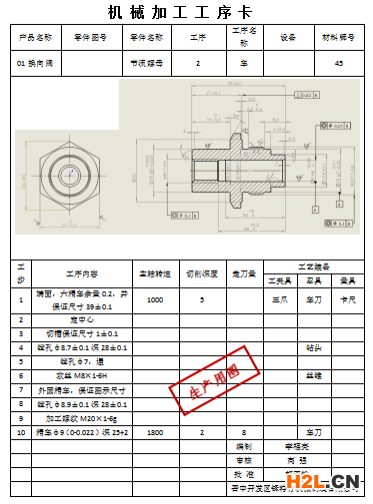

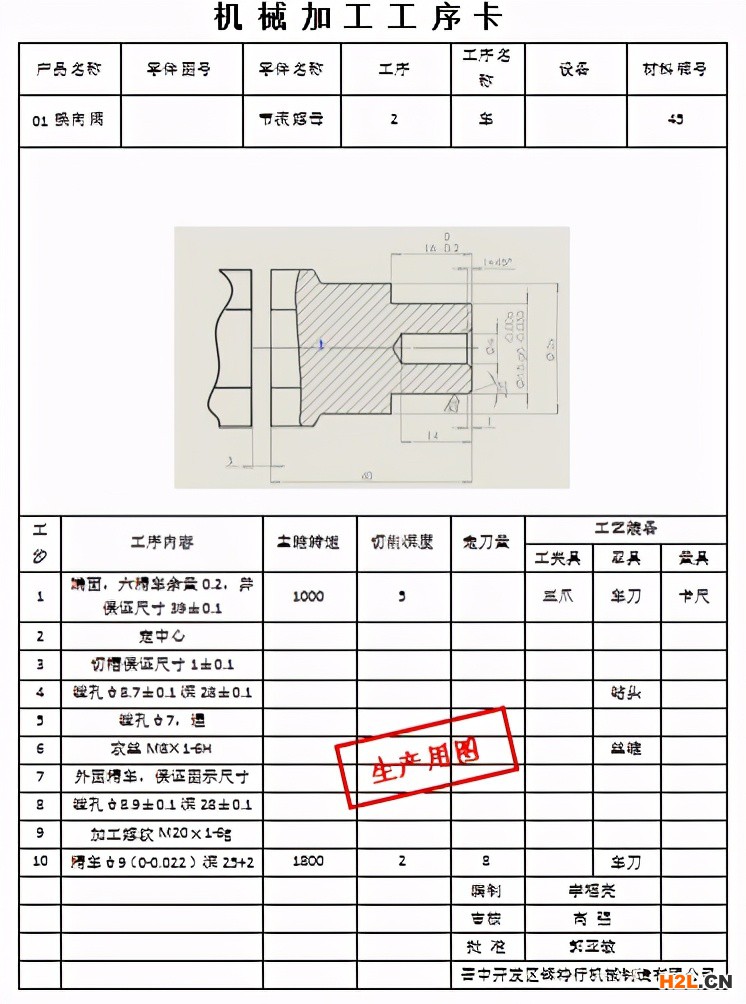

對(duì)于液壓閥零件加工工序,企業(yè)原加工工藝不規(guī)范,內(nèi)容和形式雜亂、隨意,操作者加工也往往依據(jù)“個(gè)人經(jīng)驗(yàn)”,甚至臨時(shí)手稿。為此,企業(yè)組織工藝人員現(xiàn)場(chǎng)交流、討論,最終確定了使用“機(jī)械加工工序卡”形式規(guī)范機(jī)加工工藝,并通過現(xiàn)場(chǎng)演示、分析切削要素對(duì)零件質(zhì)量的影響,對(duì)工藝參數(shù)進(jìn)行優(yōu)化組合。實(shí)現(xiàn)了雜亂知識(shí)有序化。通過“機(jī)械加工工序卡”的應(yīng)用,規(guī)范了現(xiàn)場(chǎng)操作,達(dá)到了很好的產(chǎn)品質(zhì)量控制的目的。《機(jī)械加工工序卡》示例見圖4-1

圖4-1 《機(jī)械加工工序卡》示例

對(duì)于油箱焊接工序,企業(yè)組織油箱焊接操作人員,開展現(xiàn)場(chǎng)演示教學(xué)、會(huì)同工藝人員召開了經(jīng)驗(yàn)交流專題會(huì),編制了《油箱焊接作業(yè)指導(dǎo)書》,規(guī)范了油箱焊接技術(shù)條件,對(duì)不同的焊件厚度、應(yīng)選取的不同焊條規(guī)格和焊接電流、電壓、焊速等工藝要求進(jìn)行了具體規(guī)定,并定期開展焊接工藝評(píng)定,規(guī)范了焊接作業(yè)過程控制,避免了油箱焊接質(zhì)量因人而異,一致性差,質(zhì)量不穩(wěn)定的情況。

四、 質(zhì)量提升效果

通過在應(yīng)用和實(shí)施《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制指南》,企業(yè)建立了知識(shí)獲取、知識(shí)分享、知識(shí)創(chuàng)新和知識(shí)應(yīng)用機(jī)制。使企業(yè)員工建立“企業(yè)知識(shí)過程”的管理意識(shí),并在后續(xù)的工作中將知識(shí)管理固化為企業(yè)核心競(jìng)爭(zhēng)能力,構(gòu)建了長(zhǎng)效方法和機(jī)制,并定期對(duì)企業(yè)的知識(shí)進(jìn)行評(píng)審和更新。可以避免由于員工離職給企業(yè)帶來產(chǎn)品質(zhì)量波動(dòng)的風(fēng)險(xiǎn)。有助于企業(yè)在人員流失的情況下,持續(xù)保持著發(fā)展動(dòng)力,不斷積累各種知識(shí)和經(jīng)驗(yàn),滿足企業(yè)發(fā)展。

通過知識(shí)管理提升了企業(yè)產(chǎn)品合格率,提高了產(chǎn)品質(zhì)量穩(wěn)定性。如:企業(yè)自制的液壓閥零件,廢品率一直處于25%左右,廢品率較高,企業(yè)通過上述知識(shí)管理活動(dòng),實(shí)現(xiàn)廢品率降低,最終液壓閥零件廢品率降至2.2-2.7%,每年可為企業(yè)創(chuàng)造價(jià)值30萬(wàn)元。液壓閥零件廢品率變化趨勢(shì)圖見圖4-2。

圖4-2 液壓閥零件廢品率變化趨勢(shì)圖

五、 啟示

對(duì)于涉及人員的技能和經(jīng)驗(yàn)相關(guān)的這類隱性的知識(shí),企業(yè)往往不夠重視,不少機(jī)械設(shè)備行業(yè)的小微企業(yè)的產(chǎn)品質(zhì)量因此受到較大的影響。要解決這些問題,首先是識(shí)別這類知識(shí),再實(shí)現(xiàn)這類隱性知識(shí)的顯性化,進(jìn)而實(shí)現(xiàn)這類知識(shí)的共享和分享。

另外,企業(yè)的知識(shí)不能只是獲取、擁有即可,更重要的是實(shí)現(xiàn)有效管理,特別是組織內(nèi)部的知識(shí)分享、提高知識(shí)的共享效率,減少流失風(fēng)險(xiǎn),充分發(fā)揮知識(shí)的作用,提高質(zhì)量管理。

編寫單位:中國(guó)船級(jí)社質(zhì)量認(rèn)證公司

案例2:山西磊鑫機(jī)械制造有限公司

——加強(qiáng)過程檢驗(yàn),提高產(chǎn)品合格率

一、 企業(yè)簡(jiǎn)介

山西磊鑫機(jī)械制造有限公司成立于2013年,是一家集研發(fā)制造、安裝調(diào)試、技術(shù)服務(wù)于一體的專業(yè)洗選設(shè)備制造企業(yè);2019年產(chǎn)值5000萬(wàn)元。

生產(chǎn)工藝:設(shè)計(jì)---備料---下料---粗加工---精加工---焊接---試裝---安裝電控系統(tǒng)---噴漆---終產(chǎn)品檢驗(yàn),其中,精加工、焊接、試裝、安裝電控系統(tǒng)和噴涂是該產(chǎn)品的關(guān)鍵過程,這些過程質(zhì)量直接影響產(chǎn)品合格率。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)洗選設(shè)備一次合格率平均為90%,低于山西省同行業(yè)平均合格率95%的水平,是目前企業(yè)急需解決的質(zhì)量管理問題。

企業(yè)以“ZKR型直線振動(dòng)篩”產(chǎn)品為突破口查找原因,經(jīng)過對(duì)各工序過程控制的了解,發(fā)現(xiàn)主要原因是對(duì)重要轉(zhuǎn)序過程沒有控制措施,如“試裝”到“安裝電控系統(tǒng)”工序間沒有檢驗(yàn)控制,導(dǎo)致電路安裝完成,實(shí)施終產(chǎn)品檢驗(yàn)時(shí)才能發(fā)現(xiàn)跑偏、軸承溫度、振幅、振角等發(fā)生了偏差,只能重新裝配,直接影響洗選設(shè)備的交付時(shí)間。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 策劃轉(zhuǎn)序控制要求

企業(yè)組織技術(shù)人員學(xué)習(xí)《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制應(yīng)用》中“檢驗(yàn)過程”管理控制的要求,結(jié)合JB/T 6389《ZKR型直線振動(dòng)篩》行業(yè)標(biāo)準(zhǔn),為策劃轉(zhuǎn)序檢測(cè)要求提供理論支撐。

通過工序梳理,企業(yè)策劃建立了從“試裝”到“安裝電控系統(tǒng)”轉(zhuǎn)序檢驗(yàn)要求,明確對(duì)跑偏、軸承溫度、振幅、振角等項(xiàng)目的檢驗(yàn)內(nèi)容和接收準(zhǔn)則,建立的作業(yè)文件包括表5-1中的要求。

表5-1 檢驗(yàn)內(nèi)容及接收準(zhǔn)則

| 序號(hào) | 檢驗(yàn)內(nèi)容 | 接收準(zhǔn)則 |

| 1 | 軸承溫度 | ≤45℃ |

| 2 | 振幅 | 6-9cm |

| 3 | 振角 | 45±1度 |

| 4 | 跑偏 | ≤2mm |

根據(jù)檢測(cè)精度要求,企業(yè)為該檢驗(yàn)活動(dòng)配備了相應(yīng)的檢測(cè)儀器,包括軸承溫度檢測(cè)紅外測(cè)溫儀、振幅測(cè)量?jī)x等,確保能夠滿足對(duì)設(shè)定檢測(cè)項(xiàng)目的測(cè)量要求,同時(shí)對(duì)檢驗(yàn)人員進(jìn)行作業(yè)文件及檢測(cè)儀器操作進(jìn)行培訓(xùn)。

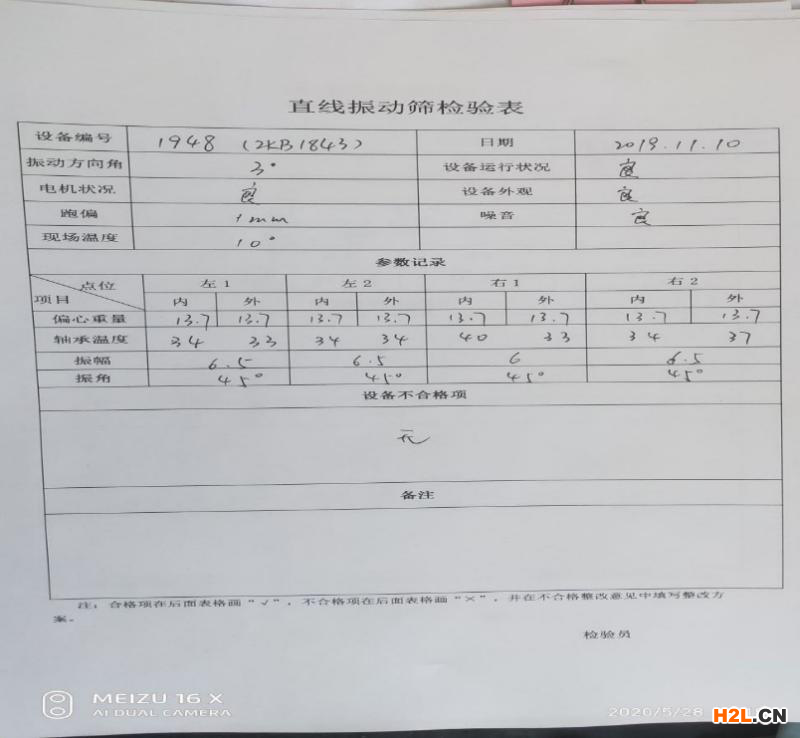

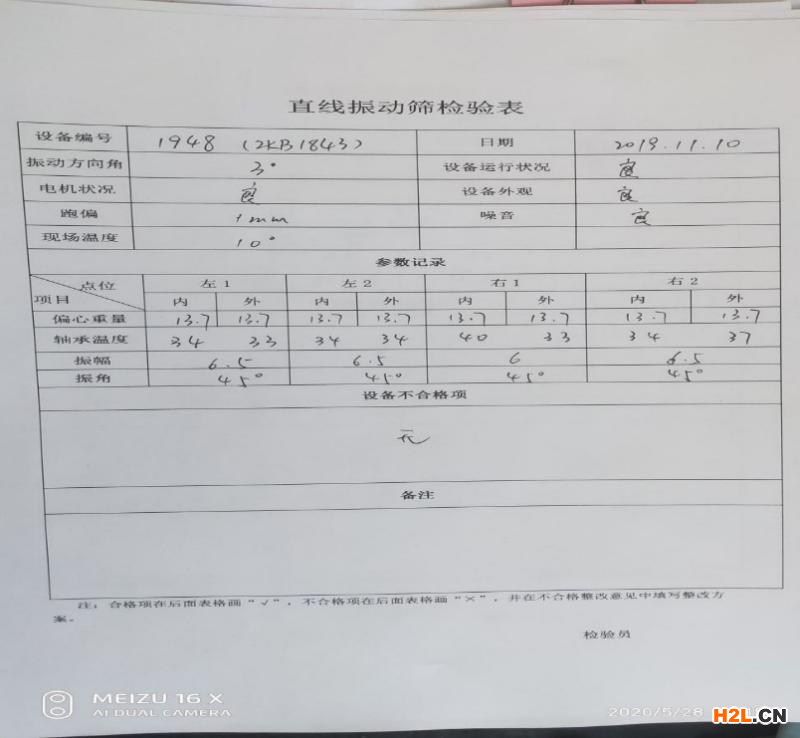

2. 對(duì)轉(zhuǎn)序過程實(shí)施監(jiān)控

建立《ZKR直線振動(dòng)篩檢查表》(示例見圖5-1),對(duì)跑偏、軸承溫度、振幅、振角等監(jiān)測(cè)結(jié)果予以記錄,發(fā)現(xiàn)超出限定數(shù)值時(shí),及時(shí)糾偏,確保試裝合格的振動(dòng)篩進(jìn)入電控系統(tǒng)安裝工序。

圖5-1 《直線振動(dòng)篩檢驗(yàn)表》示例

四、 質(zhì)量提升效果

1. ZKR直線振動(dòng)篩一次合格率提升至省內(nèi)行業(yè)平均水平

從2019年9月-11月持續(xù)跟蹤3個(gè)月時(shí)間的結(jié)果來看,終產(chǎn)品合格率從90%提升至95.36%,高于山西省同行業(yè)平均水平,詳見表5-2。

表5-2

| 序號(hào) | 時(shí)間 | 合格率 | 平均合格率 |

| 1 | 2019年6月 | 89.2% | 90.1% |

| 2 | 2019年7月 | 92.0% | |

| 3 | 2019年8月 | 89.0% | |

| 4 | 2019年9月 | 96.1% | 95.36% |

| 5 | 2019年10月 | 94.0% | |

| 6 | 2019年11月 | 96.0% |

通過建立對(duì)ZKR直線振動(dòng)篩“試裝”到“安裝電路系統(tǒng)”的轉(zhuǎn)序過程檢驗(yàn),不僅提高了產(chǎn)品一次合格率,同時(shí)為減少返工、降低成本提供了有效控制手段,2019年9~11月能耗與6~8月對(duì)比,返工過程耗材物資使用、工時(shí)的消耗節(jié)省約6%,直接經(jīng)濟(jì)效益明顯提高。

2. 對(duì)提升其他產(chǎn)品質(zhì)量控制起到了示范作用

ZKR直線振動(dòng)篩一次合格率的明顯提高,給企業(yè)技術(shù)人員進(jìn)行產(chǎn)品質(zhì)量控制提供了信心,給企業(yè)提升其他產(chǎn)品質(zhì)量控制起到了示范作用。企業(yè)技術(shù)人員正在借鑒此次質(zhì)量管理思路,舉一反三,正在策劃完善產(chǎn)品焊接、噴漆設(shè)計(jì),對(duì)過程轉(zhuǎn)序?qū)嵤┽槍?duì)性的控制,建立了產(chǎn)品關(guān)鍵過程檢驗(yàn)機(jī)制,提升各類產(chǎn)品的一次合格率。

五、 啟示

企業(yè)通過對(duì)每一生產(chǎn)過程的關(guān)鍵特性予以識(shí)別,建立過程檢驗(yàn)管理機(jī)制,對(duì)產(chǎn)品關(guān)鍵特性控制,通過發(fā)揮過程檢驗(yàn)質(zhì)量監(jiān)控機(jī)制的作用,確保只有合格的產(chǎn)品才能轉(zhuǎn)序,是提高產(chǎn)品合格率的重要途徑。

通過此次小微企業(yè)質(zhì)量管理提升活動(dòng),企業(yè)樹立了產(chǎn)品質(zhì)量過程控制理念和掌握了解決質(zhì)量問題的方法,提高小微企業(yè)解決質(zhì)量問題的能力,為小微企業(yè)產(chǎn)品質(zhì)量持續(xù)提升助力。

編寫單位:中國(guó)船級(jí)社質(zhì)量認(rèn)證公司

案例3:天津中核永泰科技有限公司

——一絲不茍嚴(yán)把“焊接”過程質(zhì)量關(guān)

一、 企業(yè)簡(jiǎn)介

天津中核永泰科技有限公司成立于2017年08月17日,注冊(cè)地、經(jīng)營(yíng)地、生產(chǎn)地一致,位于天津市武清區(qū)京濱工業(yè)園內(nèi),注冊(cè)資本金500萬(wàn)人民幣。企業(yè)主營(yíng)產(chǎn)品包括醫(yī)療輻射防護(hù)工程、凈化工程、防輻射防護(hù)通風(fēng)柜、合成熱室、分裝熱室、核素全自動(dòng)分裝系統(tǒng)、放射性廢液衰變處理系統(tǒng)、射線防護(hù)鉛衣、射線報(bào)警儀、個(gè)人劑量?jī)x、電磁輻射檢測(cè)儀、表面污染儀、輻射巡檢儀、環(huán)境污染檢測(cè)儀等輻射防護(hù)設(shè)備系統(tǒng)。主要應(yīng)用于核工業(yè)輻射防護(hù)有關(guān)的輻射測(cè)量,輻射劑量學(xué)、核電子學(xué)、勞動(dòng)衛(wèi)生與職業(yè)病防治,放射生物學(xué)、放射醫(yī)學(xué)、環(huán)境保護(hù)、放射性三廢治理,安全分析與輻射防護(hù)措施,核技術(shù)應(yīng)用等領(lǐng)域。企業(yè)年主營(yíng)業(yè)務(wù)收入1800萬(wàn)元。

企業(yè)產(chǎn)品已獲得國(guó)家實(shí)用新型專利證書7個(gè),計(jì)算機(jī)軟件著作權(quán)證書2個(gè),2018年7月被認(rèn)定為天津市科技型企業(yè)。企業(yè)員工總?cè)藬?shù)30人,設(shè)置職能部門7個(gè),分別為:人事部、技術(shù)部、財(cái)務(wù)部、銷售部、生產(chǎn)部、電氣部、工程部。

企業(yè)依據(jù)質(zhì)量管理體系標(biāo)準(zhǔn)和行業(yè)指南文件建立其質(zhì)量管理體系,于2019年10月10日建立完成并正式運(yùn)行,依據(jù)企業(yè)營(yíng)業(yè)執(zhí)照和主營(yíng)業(yè)務(wù)范圍確定其質(zhì)量管理體系覆蓋范圍為“防輻射設(shè)備、污染防治設(shè)備的生產(chǎn)”。企業(yè)于2019年12月20日-21日完成了質(zhì)量管理體系內(nèi)審,針對(duì)發(fā)現(xiàn)的不符合項(xiàng)進(jìn)行整改并再次驗(yàn)證符合要求。企業(yè)于2019年12月27日完成了管理評(píng)審,針對(duì)質(zhì)量管理體系運(yùn)行提出的改進(jìn)建議目前已實(shí)施。目前企業(yè)質(zhì)量管理體系按照其規(guī)章制度及技術(shù)規(guī)范正常運(yùn)行,正處在獲取質(zhì)量管理體系證書期間。

在企業(yè)產(chǎn)品生產(chǎn)過程中,部件焊接是否符合要求在產(chǎn)品出廠檢驗(yàn)是否合格方面將起到?jīng)Q定性作用。為此,企業(yè)將“焊接”作為產(chǎn)品生產(chǎn)的關(guān)鍵工序,由企業(yè)自行實(shí)施管理。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)產(chǎn)品生產(chǎn)過程中發(fā)生的焊接,就是通過加熱、加壓或者兩者并用,在使用填充材料的情況下,使兩個(gè)分離的產(chǎn)品部件重新結(jié)合,形成永久性連接的方法。焊接是一門復(fù)雜的技術(shù),只有充分掌握了相關(guān)焊接方法和焊接工藝,充分發(fā)揮焊接的優(yōu)勢(shì)和特點(diǎn),才能降低成本,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。如果焊接部件質(zhì)量不理想或有焊接缺陷,可能會(huì)造成最終產(chǎn)品出現(xiàn)泄露、裂痕甚至脫焊等產(chǎn)品質(zhì)量問題。

多年來,企業(yè)在防輻射設(shè)備產(chǎn)品生產(chǎn)過程中,焊接部件一次合格率一直徘徊在85%左右,客戶滿意度一直在96%左右。焊接效果不理想,影響了產(chǎn)品質(zhì)量提高和顧客滿意度的提升,同時(shí)也增加因返修增加的工時(shí)和原材料成本。因此,電弧焊焊接問題是困擾企業(yè)經(jīng)濟(jì)發(fā)展的瓶頸,提高焊接部件合格率系企業(yè)面臨的亟待解決的主要問題。企業(yè)制定了質(zhì)量目標(biāo),焊接部件一次合格率提高到90%,將客戶滿意度提高到98%。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 提高思想認(rèn)識(shí),加強(qiáng)制度建設(shè)

企業(yè)在“質(zhì)量管理提升”活動(dòng)中,各級(jí)領(lǐng)導(dǎo)高度重視,員工積極參與,完成了“參加集中培訓(xùn)→接受現(xiàn)場(chǎng)調(diào)研→收看網(wǎng)絡(luò)授課→參加區(qū)域培訓(xùn)→接受指導(dǎo)老師現(xiàn)場(chǎng)宣貫”等工作環(huán)節(jié),為有效推動(dòng)質(zhì)量管理提升活動(dòng)奠定了良好基礎(chǔ)。企業(yè)結(jié)合焊接過程存在的質(zhì)量問題,以 ISO 9001 標(biāo)準(zhǔn)和《機(jī)械設(shè)備行業(yè)核心過程質(zhì)量管理控制指南》為指導(dǎo),精心梳理和認(rèn)真編寫了《質(zhì)量手冊(cè)》《程序文件》《管理制度匯編》《作業(yè)指導(dǎo)書》《安全操作規(guī)程》等規(guī)章制度,做到了執(zhí)行標(biāo)準(zhǔn)有章可循,生產(chǎn)過程工序明確,管理職責(zé)權(quán)限明晰,為提高管理水平和產(chǎn)品焊接過程質(zhì)量合格率奠定堅(jiān)實(shí)基礎(chǔ)。

2. 堅(jiān)持問題導(dǎo)向,仔細(xì)分析原因,制定控制措施

企業(yè)組織技術(shù)人員針對(duì)產(chǎn)品進(jìn)行焊條電弧焊過程中出現(xiàn)的問題進(jìn)行全面分析,查找出主要問題和原因:

- 焊縫尺寸偏差。產(chǎn)生原因:焊條直徑及焊接規(guī)范選擇不當(dāng);控制措施:正確應(yīng)用焊接規(guī)范和正確選用直徑合適的焊條;

- 焊縫咬邊。產(chǎn)生原因:焊接電流過大,電弧過長(zhǎng),運(yùn)條方式和焊條角度不當(dāng);控制措施:調(diào)整合適焊接電流,采用短弧焊,坡口兩邊運(yùn)條稍慢、焊縫中間稍快,焊條角度要正確;

- 焊縫氣孔。產(chǎn)生原因:焊件表面氧化物、銹蝕等污染物未清理干凈;控制措施:清除焊件表面污垢,選用堿性焊條或焊劑;采取直流短電弧進(jìn)行施焊;

- 未焊透。產(chǎn)生原因:使用焊條角度不正確,操作手勢(shì)不良,電流過小,焊速太快;控制措施:加大焊接電流,

- 裂紋。產(chǎn)生原因:焊接表面污染,焊條潮濕,填充金屬內(nèi)含雜質(zhì)太多;控制措施:清潔金屬表面,選擇合適焊材,并徹底烘干;選擇雜質(zhì)少的母材及填充金屬;

- 焊瘤。產(chǎn)生原因:電流過大,運(yùn)條方式和焊條角度不當(dāng);控制措施:控制電流,采用兩邊稍慢、中間稍快的運(yùn)條方法;

- 夾渣。產(chǎn)生原因:焊接電流過小,焊接速度太快,操作手勢(shì)不良,焊接表面污染。控制措施:提高焊接操作技術(shù),保持焊縫連接處無(wú)氧化物和油污,接頭時(shí)先清渣并充分加熱,收弧時(shí)填滿弧坑、將焊渣排出。

針對(duì)上述各種可能產(chǎn)生缺陷的影響因素,分析其可能產(chǎn)生缺陷的種類如表6-1,其中,電流控制可能造成的缺陷種類最多。

表6-1 可能產(chǎn)生缺陷的影響因素及其可能產(chǎn)生的缺陷種類

| 序號(hào) | 影響因素 | 可能產(chǎn)生的缺陷種類 | ||||||

| 焊縫尺寸偏差 | 焊縫咬邊 | 焊縫氣孔 | 未焊透 | 裂紋 | 焊瘤 | 夾渣 | ||

| 1 | 焊條直徑 | ● | ||||||

| 2 | 電流控制 | ● | ● | ● | ● | |||

| 3 | 電弧控制 | ● | ||||||

| 4 | 運(yùn)條方式 | ● | ● | |||||

| 5 | 焊條角度 | ● | ● | ● | ||||

| 6 | 表面污染 | ● | ● | ● | ||||

| 7 | 操作手勢(shì) | ● | ● | |||||

| 8 | 焊接速度 | ● | ● | |||||

3. 導(dǎo)入風(fēng)險(xiǎn)管理,優(yōu)化工藝流程

考慮到焊條電弧焊工序的電流對(duì)質(zhì)量控制影響較大,可能造成焊接缺陷的風(fēng)險(xiǎn)較大,并且焊接電流大小受焊接直徑、焊條類型、焊縫位置、焊件厚度、焊接層數(shù)、接頭型式等因素的影響,焊接電流不易于確定。因此引入試焊工序,在試焊過程中,通過看飛濺(電弧柔和、飛濺不大)、看焊條熔化狀況(焊完后藥皮不易發(fā)紅)、看焊縫成形(焊縫兩側(cè)熔合很好,圓滑過渡)判斷焊接電流是否合適。

企業(yè)對(duì)焊接工序的策劃、實(shí)施、工藝方法、操作流程和注意事項(xiàng)等進(jìn)行書面化的呈現(xiàn),制定了《作業(yè)指導(dǎo)書》和《產(chǎn)品檢驗(yàn)規(guī)程》。能夠?qū)⒕唧w的要求傳遞至相關(guān)部門和崗位,讓管理和操作人員均有章可循,力求擺脫以往“憑經(jīng)驗(yàn)、靠直覺”的執(zhí)行和操作慣例。同時(shí),通過體系運(yùn)行,不斷總結(jié)經(jīng)驗(yàn),本次對(duì)《作業(yè)指導(dǎo)書》進(jìn)一步完善,將試焊的要求固化為焊接流程的必備的一部分導(dǎo)入到《作業(yè)指導(dǎo)書》。

4. 培訓(xùn)采購(gòu)并重,做到關(guān)口前移

企業(yè)提出焊接工序操作人員持證上崗要求,除此之外,企業(yè)總工程師擔(dān)負(fù)起焊接技藝培訓(xùn)任務(wù),圍繞焊接過程中出現(xiàn)的問題和產(chǎn)生的原因,有針對(duì)性地對(duì)操作人員進(jìn)行了一周時(shí)間的崗前培訓(xùn),考試合格后方可上崗。日常生產(chǎn)中,企業(yè)總工程師還承擔(dān)起現(xiàn)場(chǎng)巡視指導(dǎo)的職責(zé),以“傳、幫、帶”形式指導(dǎo)焊接工序操作人員,在實(shí)踐中不斷提高操作人員能力。通過規(guī)章制度管理、操作文件應(yīng)用、專項(xiàng)培訓(xùn)和日常指導(dǎo)的有機(jī)結(jié)合,力求做到“多管齊下”,經(jīng)過半年多實(shí)踐,企業(yè)目前基本能夠有效解決多年困擾產(chǎn)品部件焊接過程中的質(zhì)量問題。

與此同時(shí),企業(yè)加強(qiáng)了對(duì)焊接原材料的采購(gòu)管理,在焊接過程中使用的焊條、焊絲、焊劑等原材料采購(gòu)在選擇商品供應(yīng)方時(shí),不僅要求其具備“產(chǎn)品優(yōu)良、性能穩(wěn)定、信譽(yù)度高、價(jià)格合理、供貨及時(shí)”等方面的優(yōu)勢(shì),還將對(duì)方是否取得質(zhì)量管理體系認(rèn)證為“一票否決制”,從源頭嚴(yán)把質(zhì)量關(guān),以此有效保證了所需原材料100%合格,有力促進(jìn)產(chǎn)品合格率不斷提高。

四、 質(zhì)量提升效果

通過一系列針對(duì)焊接工藝過程的管理制度建設(shè)和專項(xiàng)培訓(xùn)實(shí)施,企業(yè)基本圓滿解決焊接過程中多年困擾企業(yè)的技術(shù)疑難問題,焊接部件一次合格率由原來的85%提高到90%,最終產(chǎn)品生產(chǎn)由原來一次交驗(yàn)合格率96%提高到97%,僅此一項(xiàng)降低成本10萬(wàn)余元。企業(yè)還向客戶大力宣傳嚴(yán)格執(zhí)行《要求》和《指南》的意義和作用,贏得客戶信任,顧客滿意度由96%提高至98%,投標(biāo)中標(biāo)由上年10%提升到12%。

2020年新型冠狀病毒肺炎疫情爆發(fā),企業(yè)面對(duì)當(dāng)前醫(yī)療設(shè)備和器械需求緊張的現(xiàn)狀和特點(diǎn),努力克服不利因素,在停工停產(chǎn)期間,梳理制度和生產(chǎn)流程,積極開展制度宣傳和培訓(xùn),提高員工意識(shí),鼓勵(lì)員工在做好防護(hù)的前提下盡早回崗,盡力保障客戶醫(yī)療設(shè)備和器械供應(yīng)。企業(yè)與醫(yī)療行業(yè)客戶攜手前行,共克時(shí)艱,努力克服新冠疫情帶來的負(fù)面影響,3月份簽訂銷售防輻射設(shè)備5臺(tái),合同額達(dá)400萬(wàn)元,比去年同期提高20%,4月份又簽訂120萬(wàn)元的產(chǎn)品銷售合同,同期相比提高0.5個(gè)百分點(diǎn);5月份再簽訂產(chǎn)品銷售額510萬(wàn)元,比上年同期提高10%。截止目前,企業(yè)實(shí)現(xiàn)產(chǎn)值420萬(wàn)元,比同期提高1個(gè)百分點(diǎn);實(shí)現(xiàn)利潤(rùn)110萬(wàn)元,與上年基本持平。

五、 啟示

結(jié)合本案例,小微企業(yè)對(duì)提升產(chǎn)品質(zhì)量具有迫切需求,但受限于企業(yè)的規(guī)模、人員能力以及問題的復(fù)雜程度,會(huì)覺得無(wú)從下手。在“小微企業(yè)質(zhì)量管理提升行動(dòng)”中,企業(yè)靜下心來,堅(jiān)持問題導(dǎo)向,以解決實(shí)際生產(chǎn)過程中焊接質(zhì)量問題為指引,識(shí)別影響焊接質(zhì)量的關(guān)鍵因素,優(yōu)先解決對(duì)焊接質(zhì)量影響較大的電流控制問題。將相關(guān)的重要工藝手段(試焊)及控制要求以書面化的形式進(jìn)行記錄和呈現(xiàn),并開展相關(guān)的技能培訓(xùn)。在日常生產(chǎn)管理過程中不斷提升關(guān)鍵過程控制能力,降低質(zhì)量風(fēng)險(xiǎn),提升客戶滿意度。

不少機(jī)械設(shè)備行業(yè)的小微企業(yè)往往不夠重視人員的技能和經(jīng)驗(yàn)相關(guān)這類隱性的知識(shí),產(chǎn)品質(zhì)量因此受到較大的影響。要解決這些問題,首先是識(shí)別這類知識(shí),再實(shí)現(xiàn)這類隱性知識(shí)的顯性化,進(jìn)而實(shí)現(xiàn)這類知識(shí)的共享和分享。

今日,我們?yōu)榇蠹規(guī)怼缎∥⑵髽I(yè)質(zhì)量管理體系認(rèn)證提升行動(dòng)優(yōu)良案例》中機(jī)械行業(yè)的優(yōu)良案例。

★ 機(jī)械行業(yè) ★

案例1:晉中開發(fā)區(qū)鋒特行機(jī)械制造有限公司——“知識(shí)管理”過程的質(zhì)量管理提升

一、 企業(yè)簡(jiǎn)介

晉中開發(fā)區(qū)鋒特行機(jī)械制造有限公司成立于2005年,企業(yè)位于山西省晉中市榆次區(qū),現(xiàn)主要產(chǎn)品有:液壓成套設(shè)備、液壓閥、液壓油缸。企業(yè)占地面積5000

㎡,現(xiàn)有廠房4450㎡,總資產(chǎn)500萬(wàn)元,企業(yè)擁有較為完善的生產(chǎn)設(shè)備和檢測(cè)手段,產(chǎn)品主要用于機(jī)械工業(yè)、冶金、礦山等行業(yè)。企業(yè)公司注冊(cè)資金500萬(wàn)元,上一年度營(yíng)業(yè)收入567萬(wàn)元,現(xiàn)有員工30人。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)的工人多是有著多年工作經(jīng)歷且經(jīng)驗(yàn)豐富的師傅,這些經(jīng)歷、經(jīng)驗(yàn)、技能無(wú)疑形成了企業(yè)內(nèi)寶貴的知識(shí)資源,但也導(dǎo)致了企業(yè)的產(chǎn)品質(zhì)量依靠的是“人員技能”和“個(gè)人經(jīng)驗(yàn)”,沒有形成規(guī)范性的操作文件。

液壓閥是企業(yè)生產(chǎn)批量最大的產(chǎn)品,且市場(chǎng)需求量持續(xù)攀升,其配件一直需要在外采購(gòu),采購(gòu)成本過高,企業(yè)決定自己加工,但是相同的零件因加工人員不同而廢品率差異大,加工質(zhì)量不穩(wěn)定,導(dǎo)致綜合廢品率高,制約著企業(yè)發(fā)展。企業(yè)現(xiàn)有工藝、改進(jìn)成果、經(jīng)驗(yàn)、技能等這些重要的知識(shí)僅掌握在少數(shù)幾個(gè)員工手里,未在企業(yè)內(nèi)部進(jìn)行分享并加以應(yīng)用。從企業(yè)知識(shí)管理價(jià)值鏈來看,企業(yè)僅做到了知識(shí)獲取這一環(huán)節(jié),后續(xù)的知識(shí)管理、分享、知識(shí)創(chuàng)新和知識(shí)應(yīng)用等環(huán)節(jié)還未有效開展。不能將“人員技能”和“個(gè)人經(jīng)驗(yàn)”這類知識(shí)管理固化,形成核心競(jìng)爭(zhēng)能力,從而構(gòu)建組織長(zhǎng)效機(jī)制。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 領(lǐng)導(dǎo)重視 員工參與 知識(shí)管理常態(tài)化

為了增強(qiáng)對(duì)“組織知識(shí)”的管理意識(shí),企業(yè)對(duì)員工依據(jù)《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制指南》,指導(dǎo)企業(yè)員工對(duì)現(xiàn)有的知識(shí)進(jìn)行梳理、確定。為了將知識(shí)管理固化,形成組織核心競(jìng)爭(zhēng)能力,從而構(gòu)建組織的長(zhǎng)效機(jī)制。企業(yè)將知識(shí)總結(jié)、分享、更新作為月例會(huì)的會(huì)議項(xiàng)目,并由總經(jīng)理直接鼓勵(lì)和表彰員工的知識(shí)共享行為,依據(jù)員工意愿可以采用員工名字命名個(gè)人的知識(shí)成果。

2. 通過傳幫帶實(shí)現(xiàn)知識(shí)的共享

企業(yè)首先在內(nèi)部樹立“每一個(gè)員工都可以是老師,每一位老師都是值得學(xué)習(xí)的”的理念,讓大家學(xué)會(huì)用欣賞的眼光看待每一位員工。其次提倡“自主結(jié)對(duì)、雙向選擇”確立傳幫帶關(guān)系,以此將企業(yè)內(nèi)部無(wú)法顯性化的知識(shí)通過親自傳授的方式在企業(yè)內(nèi)部實(shí)現(xiàn)分享。

3. 隱性知識(shí)的顯性化 雜亂知識(shí)有序化

企業(yè)通過培訓(xùn)、宣貫、引導(dǎo)、激勵(lì),以及組織多次經(jīng)驗(yàn)交流專題會(huì),在交流過程中先后將生產(chǎn)、技術(shù)、質(zhì)量檢驗(yàn)崗位經(jīng)驗(yàn)豐富人員的經(jīng)驗(yàn)、操作技巧通過提煉、總結(jié)歸納成規(guī)范性要求,納入并修訂完善了下列7個(gè)指導(dǎo)性的文件和一套《液壓閥零件加工工藝匯編》(文件應(yīng)用環(huán)節(jié)及成效見表4-1),涉及企業(yè)所有產(chǎn)品從采購(gòu)、加工過程、裝配到出廠試驗(yàn)的各環(huán)節(jié),實(shí)現(xiàn)了隱性知識(shí)的顯性化。

表4-1 指導(dǎo)性文件和匯編文件應(yīng)用環(huán)節(jié)接成效

| 序號(hào) | 顯性化的知識(shí)成果 | 應(yīng)用環(huán)節(jié) | 應(yīng)用成效 |

| 1 | 采購(gòu)?fù)獍a(chǎn)品檢驗(yàn)標(biāo)準(zhǔn) | 采購(gòu)環(huán)節(jié) | 規(guī)范了采購(gòu)件、外協(xié)件驗(yàn)收的依據(jù)和方法,將采購(gòu)品的質(zhì)控點(diǎn)設(shè)置在采購(gòu)件入廠前,避免了在裝配、試驗(yàn)過程才發(fā)現(xiàn)的采購(gòu)品質(zhì)量不符合的現(xiàn)象,減少了質(zhì)量控制成本。 |

| 2 | 液壓系統(tǒng)總成配管通用技術(shù)條件 | 加工環(huán)節(jié) | 規(guī)范了加工過程控制要求,避免了操作者不同而導(dǎo)致的加工質(zhì)量存在差異,提高了加工過程的零件合格率和加工質(zhì)量的一致性。 |

| 3 | 油箱焊接作業(yè)指導(dǎo)書 | ||

| 4 | 液壓閥零件加工工藝匯編 | ||

| 5 | 液壓缸裝配作業(yè)指導(dǎo)書 | 裝配環(huán)節(jié) | 規(guī)范了液壓缸裝配工藝和技術(shù)條件,降低了液壓缸由于裝配原因?qū)е碌牟缓细竦那闆r。 |

| 6 | 液壓閥出廠試驗(yàn)標(biāo)準(zhǔn) | 出廠試驗(yàn)環(huán)節(jié) | 規(guī)范了公司產(chǎn)品出廠試驗(yàn)方法,明確了出廠試驗(yàn)應(yīng)達(dá)到技術(shù)指標(biāo)值,確保產(chǎn)品交付顧客時(shí)合格率100%。 |

| 7 | 液壓缸出廠試驗(yàn)要求 | ||

| 8 | 液壓系統(tǒng)總成出廠試驗(yàn)、檢查規(guī)范 |

對(duì)于液壓閥零件加工工序,企業(yè)原加工工藝不規(guī)范,內(nèi)容和形式雜亂、隨意,操作者加工也往往依據(jù)“個(gè)人經(jīng)驗(yàn)”,甚至臨時(shí)手稿。為此,企業(yè)組織工藝人員現(xiàn)場(chǎng)交流、討論,最終確定了使用“機(jī)械加工工序卡”形式規(guī)范機(jī)加工工藝,并通過現(xiàn)場(chǎng)演示、分析切削要素對(duì)零件質(zhì)量的影響,對(duì)工藝參數(shù)進(jìn)行優(yōu)化組合。實(shí)現(xiàn)了雜亂知識(shí)有序化。通過“機(jī)械加工工序卡”的應(yīng)用,規(guī)范了現(xiàn)場(chǎng)操作,達(dá)到了很好的產(chǎn)品質(zhì)量控制的目的。《機(jī)械加工工序卡》示例見圖4-1

圖4-1 《機(jī)械加工工序卡》示例

對(duì)于油箱焊接工序,企業(yè)組織油箱焊接操作人員,開展現(xiàn)場(chǎng)演示教學(xué)、會(huì)同工藝人員召開了經(jīng)驗(yàn)交流專題會(huì),編制了《油箱焊接作業(yè)指導(dǎo)書》,規(guī)范了油箱焊接技術(shù)條件,對(duì)不同的焊件厚度、應(yīng)選取的不同焊條規(guī)格和焊接電流、電壓、焊速等工藝要求進(jìn)行了具體規(guī)定,并定期開展焊接工藝評(píng)定,規(guī)范了焊接作業(yè)過程控制,避免了油箱焊接質(zhì)量因人而異,一致性差,質(zhì)量不穩(wěn)定的情況。

四、 質(zhì)量提升效果

通過在應(yīng)用和實(shí)施《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制指南》,企業(yè)建立了知識(shí)獲取、知識(shí)分享、知識(shí)創(chuàng)新和知識(shí)應(yīng)用機(jī)制。使企業(yè)員工建立“企業(yè)知識(shí)過程”的管理意識(shí),并在后續(xù)的工作中將知識(shí)管理固化為企業(yè)核心競(jìng)爭(zhēng)能力,構(gòu)建了長(zhǎng)效方法和機(jī)制,并定期對(duì)企業(yè)的知識(shí)進(jìn)行評(píng)審和更新。可以避免由于員工離職給企業(yè)帶來產(chǎn)品質(zhì)量波動(dòng)的風(fēng)險(xiǎn)。有助于企業(yè)在人員流失的情況下,持續(xù)保持著發(fā)展動(dòng)力,不斷積累各種知識(shí)和經(jīng)驗(yàn),滿足企業(yè)發(fā)展。

通過知識(shí)管理提升了企業(yè)產(chǎn)品合格率,提高了產(chǎn)品質(zhì)量穩(wěn)定性。如:企業(yè)自制的液壓閥零件,廢品率一直處于25%左右,廢品率較高,企業(yè)通過上述知識(shí)管理活動(dòng),實(shí)現(xiàn)廢品率降低,最終液壓閥零件廢品率降至2.2-2.7%,每年可為企業(yè)創(chuàng)造價(jià)值30萬(wàn)元。液壓閥零件廢品率變化趨勢(shì)圖見圖4-2。

圖4-2 液壓閥零件廢品率變化趨勢(shì)圖

五、 啟示

對(duì)于涉及人員的技能和經(jīng)驗(yàn)相關(guān)的這類隱性的知識(shí),企業(yè)往往不夠重視,不少機(jī)械設(shè)備行業(yè)的小微企業(yè)的產(chǎn)品質(zhì)量因此受到較大的影響。要解決這些問題,首先是識(shí)別這類知識(shí),再實(shí)現(xiàn)這類隱性知識(shí)的顯性化,進(jìn)而實(shí)現(xiàn)這類知識(shí)的共享和分享。

另外,企業(yè)的知識(shí)不能只是獲取、擁有即可,更重要的是實(shí)現(xiàn)有效管理,特別是組織內(nèi)部的知識(shí)分享、提高知識(shí)的共享效率,減少流失風(fēng)險(xiǎn),充分發(fā)揮知識(shí)的作用,提高質(zhì)量管理。

編寫單位:中國(guó)船級(jí)社質(zhì)量認(rèn)證公司

案例2:山西磊鑫機(jī)械制造有限公司

——加強(qiáng)過程檢驗(yàn),提高產(chǎn)品合格率

一、 企業(yè)簡(jiǎn)介

山西磊鑫機(jī)械制造有限公司成立于2013年,是一家集研發(fā)制造、安裝調(diào)試、技術(shù)服務(wù)于一體的專業(yè)洗選設(shè)備制造企業(yè);2019年產(chǎn)值5000萬(wàn)元。

生產(chǎn)工藝:設(shè)計(jì)---備料---下料---粗加工---精加工---焊接---試裝---安裝電控系統(tǒng)---噴漆---終產(chǎn)品檢驗(yàn),其中,精加工、焊接、試裝、安裝電控系統(tǒng)和噴涂是該產(chǎn)品的關(guān)鍵過程,這些過程質(zhì)量直接影響產(chǎn)品合格率。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)洗選設(shè)備一次合格率平均為90%,低于山西省同行業(yè)平均合格率95%的水平,是目前企業(yè)急需解決的質(zhì)量管理問題。

企業(yè)以“ZKR型直線振動(dòng)篩”產(chǎn)品為突破口查找原因,經(jīng)過對(duì)各工序過程控制的了解,發(fā)現(xiàn)主要原因是對(duì)重要轉(zhuǎn)序過程沒有控制措施,如“試裝”到“安裝電控系統(tǒng)”工序間沒有檢驗(yàn)控制,導(dǎo)致電路安裝完成,實(shí)施終產(chǎn)品檢驗(yàn)時(shí)才能發(fā)現(xiàn)跑偏、軸承溫度、振幅、振角等發(fā)生了偏差,只能重新裝配,直接影響洗選設(shè)備的交付時(shí)間。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 策劃轉(zhuǎn)序控制要求

企業(yè)組織技術(shù)人員學(xué)習(xí)《機(jī)械設(shè)備企業(yè)核心過程質(zhì)量管理控制應(yīng)用》中“檢驗(yàn)過程”管理控制的要求,結(jié)合JB/T 6389《ZKR型直線振動(dòng)篩》行業(yè)標(biāo)準(zhǔn),為策劃轉(zhuǎn)序檢測(cè)要求提供理論支撐。

通過工序梳理,企業(yè)策劃建立了從“試裝”到“安裝電控系統(tǒng)”轉(zhuǎn)序檢驗(yàn)要求,明確對(duì)跑偏、軸承溫度、振幅、振角等項(xiàng)目的檢驗(yàn)內(nèi)容和接收準(zhǔn)則,建立的作業(yè)文件包括表5-1中的要求。

表5-1 檢驗(yàn)內(nèi)容及接收準(zhǔn)則

| 序號(hào) | 檢驗(yàn)內(nèi)容 | 接收準(zhǔn)則 |

| 1 | 軸承溫度 | ≤45℃ |

| 2 | 振幅 | 6-9cm |

| 3 | 振角 | 45±1度 |

| 4 | 跑偏 | ≤2mm |

根據(jù)檢測(cè)精度要求,企業(yè)為該檢驗(yàn)活動(dòng)配備了相應(yīng)的檢測(cè)儀器,包括軸承溫度檢測(cè)紅外測(cè)溫儀、振幅測(cè)量?jī)x等,確保能夠滿足對(duì)設(shè)定檢測(cè)項(xiàng)目的測(cè)量要求,同時(shí)對(duì)檢驗(yàn)人員進(jìn)行作業(yè)文件及檢測(cè)儀器操作進(jìn)行培訓(xùn)。

2. 對(duì)轉(zhuǎn)序過程實(shí)施監(jiān)控

建立《ZKR直線振動(dòng)篩檢查表》(示例見圖5-1),對(duì)跑偏、軸承溫度、振幅、振角等監(jiān)測(cè)結(jié)果予以記錄,發(fā)現(xiàn)超出限定數(shù)值時(shí),及時(shí)糾偏,確保試裝合格的振動(dòng)篩進(jìn)入電控系統(tǒng)安裝工序。

圖5-1 《直線振動(dòng)篩檢驗(yàn)表》示例

四、 質(zhì)量提升效果

1. ZKR直線振動(dòng)篩一次合格率提升至省內(nèi)行業(yè)平均水平

從2019年9月-11月持續(xù)跟蹤3個(gè)月時(shí)間的結(jié)果來看,終產(chǎn)品合格率從90%提升至95.36%,高于山西省同行業(yè)平均水平,詳見表5-2。

表5-2 終產(chǎn)品合格率變化表

| 序號(hào) | 時(shí)間 | 合格率 | 平均合格率 |

| 1 | 2019年6月 | 89.2% | 90.1% |

| 2 | 2019年7月 | 92.0% | |

| 3 | 2019年8月 | 89.0% | |

| 4 | 2019年9月 | 96.1% | 95.36% |

| 5 | 2019年10月 | 94.0% | |

| 6 | 2019年11月 | 96.0% |

通過建立對(duì)ZKR直線振動(dòng)篩“試裝”到“安裝電路系統(tǒng)”的轉(zhuǎn)序過程檢驗(yàn),不僅提高了產(chǎn)品一次合格率,同時(shí)為減少返工、降低成本提供了有效控制手段,2019年9~11月能耗與6~8月對(duì)比,返工過程耗材物資使用、工時(shí)的消耗節(jié)省約6%,直接經(jīng)濟(jì)效益明顯提高。

2. 對(duì)提升其他產(chǎn)品質(zhì)量控制起到了示范作用

ZKR直線振動(dòng)篩一次合格率的明顯提高,給企業(yè)技術(shù)人員進(jìn)行產(chǎn)品質(zhì)量控制提供了信心,給企業(yè)提升其他產(chǎn)品質(zhì)量控制起到了示范作用。企業(yè)技術(shù)人員正在借鑒此次質(zhì)量管理思路,舉一反三,正在策劃完善產(chǎn)品焊接、噴漆設(shè)計(jì),對(duì)過程轉(zhuǎn)序?qū)嵤┽槍?duì)性的控制,建立了產(chǎn)品關(guān)鍵過程檢驗(yàn)機(jī)制,提升各類產(chǎn)品的一次合格率。

五、 啟示

企業(yè)通過對(duì)每一生產(chǎn)過程的關(guān)鍵特性予以識(shí)別,建立過程檢驗(yàn)管理機(jī)制,對(duì)產(chǎn)品關(guān)鍵特性控制,通過發(fā)揮過程檢驗(yàn)質(zhì)量監(jiān)控機(jī)制的作用,確保只有合格的產(chǎn)品才能轉(zhuǎn)序,是提高產(chǎn)品合格率的重要途徑。

通過此次小微企業(yè)質(zhì)量管理提升活動(dòng),企業(yè)樹立了產(chǎn)品質(zhì)量過程控制理念和掌握了解決質(zhì)量問題的方法,提高小微企業(yè)解決質(zhì)量問題的能力,為小微企業(yè)產(chǎn)品質(zhì)量持續(xù)提升助力。

編寫單位:中國(guó)船級(jí)社質(zhì)量認(rèn)證公司

案例3:天津中核永泰科技有限公司

——一絲不茍嚴(yán)把“焊接”過程質(zhì)量關(guān)

一、 企業(yè)簡(jiǎn)介

天津中核永泰科技有限公司成立于2017年08月17日,注冊(cè)地、經(jīng)營(yíng)地、生產(chǎn)地一致,位于天津市武清區(qū)京濱工業(yè)園內(nèi),注冊(cè)資本金500萬(wàn)人民幣。企業(yè)主營(yíng)產(chǎn)品包括醫(yī)療輻射防護(hù)工程、凈化工程、防輻射防護(hù)通風(fēng)柜、合成熱室、分裝熱室、核素全自動(dòng)分裝系統(tǒng)、放射性廢液衰變處理系統(tǒng)、射線防護(hù)鉛衣、射線報(bào)警儀、個(gè)人劑量?jī)x、電磁輻射檢測(cè)儀、表面污染儀、輻射巡檢儀、環(huán)境污染檢測(cè)儀等輻射防護(hù)設(shè)備系統(tǒng)。主要應(yīng)用于核工業(yè)輻射防護(hù)有關(guān)的輻射測(cè)量,輻射劑量學(xué)、核電子學(xué)、勞動(dòng)衛(wèi)生與職業(yè)病防治,放射生物學(xué)、放射醫(yī)學(xué)、環(huán)境保護(hù)、放射性三廢治理,安全分析與輻射防護(hù)措施,核技術(shù)應(yīng)用等領(lǐng)域。企業(yè)年主營(yíng)業(yè)務(wù)收入1800萬(wàn)元。

企業(yè)產(chǎn)品已獲得國(guó)家實(shí)用新型專利證書7個(gè),計(jì)算機(jī)軟件著作權(quán)證書2個(gè),2018年7月被認(rèn)定為天津市科技型企業(yè)。企業(yè)員工總?cè)藬?shù)30人,設(shè)置職能部門7個(gè),分別為:人事部、技術(shù)部、財(cái)務(wù)部、銷售部、生產(chǎn)部、電氣部、工程部。

企業(yè)依據(jù)質(zhì)量管理體系標(biāo)準(zhǔn)和行業(yè)指南文件建立其質(zhì)量管理體系,于2019年10月10日建立完成并正式運(yùn)行,依據(jù)企業(yè)營(yíng)業(yè)執(zhí)照和主營(yíng)業(yè)務(wù)范圍確定其質(zhì)量管理體系覆蓋范圍為“防輻射設(shè)備、污染防治設(shè)備的生產(chǎn)”。企業(yè)于2019年12月20日-21日完成了質(zhì)量管理體系內(nèi)審,針對(duì)發(fā)現(xiàn)的不符合項(xiàng)進(jìn)行整改并再次驗(yàn)證符合要求。企業(yè)于2019年12月27日完成了管理評(píng)審,針對(duì)質(zhì)量管理體系運(yùn)行提出的改進(jìn)建議目前已實(shí)施。目前企業(yè)質(zhì)量管理體系按照其規(guī)章制度及技術(shù)規(guī)范正常運(yùn)行,正處在獲取質(zhì)量管理體系證書期間。

在企業(yè)產(chǎn)品生產(chǎn)過程中,部件焊接是否符合要求在產(chǎn)品出廠檢驗(yàn)是否合格方面將起到?jīng)Q定性作用。為此,企業(yè)將“焊接”作為產(chǎn)品生產(chǎn)的關(guān)鍵工序,由企業(yè)自行實(shí)施管理。

二、 企業(yè)急需解決的質(zhì)量管理問題

企業(yè)產(chǎn)品生產(chǎn)過程中發(fā)生的焊接,就是通過加熱、加壓或者兩者并用,在使用填充材料的情況下,使兩個(gè)分離的產(chǎn)品部件重新結(jié)合,形成永久性連接的方法。焊接是一門復(fù)雜的技術(shù),只有充分掌握了相關(guān)焊接方法和焊接工藝,充分發(fā)揮焊接的優(yōu)勢(shì)和特點(diǎn),才能降低成本,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。如果焊接部件質(zhì)量不理想或有焊接缺陷,可能會(huì)造成最終產(chǎn)品出現(xiàn)泄露、裂痕甚至脫焊等產(chǎn)品質(zhì)量問題。

多年來,企業(yè)在防輻射設(shè)備產(chǎn)品生產(chǎn)過程中,焊接部件一次合格率一直徘徊在85%左右,客戶滿意度一直在96%左右。焊接效果不理想,影響了產(chǎn)品質(zhì)量提高和顧客滿意度的提升,同時(shí)也增加因返修增加的工時(shí)和原材料成本。因此,電弧焊焊接問題是困擾企業(yè)經(jīng)濟(jì)發(fā)展的瓶頸,提高焊接部件合格率系企業(yè)面臨的亟待解決的主要問題。企業(yè)制定了質(zhì)量目標(biāo),焊接部件一次合格率提高到90%,將客戶滿意度提高到98%。

三、 企業(yè)質(zhì)量管理體系建設(shè)的經(jīng)驗(yàn)做法

1. 提高思想認(rèn)識(shí),加強(qiáng)制度建設(shè)

企業(yè)在“質(zhì)量管理提升”活動(dòng)中,各級(jí)領(lǐng)導(dǎo)高度重視,員工積極參與,完成了“參加集中培訓(xùn)→接受現(xiàn)場(chǎng)調(diào)研→收看網(wǎng)絡(luò)授課→參加區(qū)域培訓(xùn)→接受指導(dǎo)老師現(xiàn)場(chǎng)宣貫”等工作環(huán)節(jié),為有效推動(dòng)質(zhì)量管理提升活動(dòng)奠定了良好基礎(chǔ)。企業(yè)結(jié)合焊接過程存在的質(zhì)量問題,以 ISO 9001 標(biāo)準(zhǔn)和《機(jī)械設(shè)備行業(yè)核心過程質(zhì)量管理控制指南》為指導(dǎo),精心梳理和認(rèn)真編寫了《質(zhì)量手冊(cè)》《程序文件》《管理制度匯編》《作業(yè)指導(dǎo)書》《安全操作規(guī)程》等規(guī)章制度,做到了執(zhí)行標(biāo)準(zhǔn)有章可循,生產(chǎn)過程工序明確,管理職責(zé)權(quán)限明晰,為提高管理水平和產(chǎn)品焊接過程質(zhì)量合格率奠定堅(jiān)實(shí)基礎(chǔ)。

2. 堅(jiān)持問題導(dǎo)向,仔細(xì)分析原因,制定控制措施

企業(yè)組織技術(shù)人員針對(duì)產(chǎn)品進(jìn)行焊條電弧焊過程中出現(xiàn)的問題進(jìn)行全面分析,查找出主要問題和原因:

- 焊縫尺寸偏差。產(chǎn)生原因:焊條直徑及焊接規(guī)范選擇不當(dāng);控制措施:正確應(yīng)用焊接規(guī)范和正確選用直徑合適的焊條;

- 焊縫咬邊。產(chǎn)生原因:焊接電流過大,電弧過長(zhǎng),運(yùn)條方式和焊條角度不當(dāng);控制措施:調(diào)整合適焊接電流,采用短弧焊,坡口兩邊運(yùn)條稍慢、焊縫中間稍快,焊條角度要正確;

- 焊縫氣孔。產(chǎn)生原因:焊件表面氧化物、銹蝕等污染物未清理干凈;控制措施:清除焊件表面污垢,選用堿性焊條或焊劑;采取直流短電弧進(jìn)行施焊;

- 未焊透。產(chǎn)生原因:使用焊條角度不正確,操作手勢(shì)不良,電流過小,焊速太快;控制措施:加大焊接電流,

- 裂紋。產(chǎn)生原因:焊接表面污染,焊條潮濕,填充金屬內(nèi)含雜質(zhì)太多;控制措施:清潔金屬表面,選擇合適焊材,并徹底烘干;選擇雜質(zhì)少的母材及填充金屬;

- 焊瘤。產(chǎn)生原因:電流過大,運(yùn)條方式和焊條角度不當(dāng);控制措施:控制電流,采用兩邊稍慢、中間稍快的運(yùn)條方法;

- 夾渣。產(chǎn)生原因:焊接電流過小,焊接速度太快,操作手勢(shì)不良,焊接表面污染。控制措施:提高焊接操作技術(shù),保持焊縫連接處無(wú)氧化物和油污,接頭時(shí)先清渣并充分加熱,收弧時(shí)填滿弧坑、將焊渣排出。

針對(duì)上述各種可能產(chǎn)生缺陷的影響因素,分析其可能產(chǎn)生缺陷的種類如表6-1,其中,電流控制可能造成的缺陷種類最多。

表6-1 可能產(chǎn)生缺陷的影響因素及其可能產(chǎn)生的缺陷種類

| 序號(hào) | 影響因素 | 可能產(chǎn)生的缺陷種類 | ||||||

| 焊縫尺寸偏差 | 焊縫咬邊 | 焊縫氣孔 | 未焊透 | 裂紋 | 焊瘤 | 夾渣 | ||

| 1 | 焊條直徑 | ● | ||||||

| 2 | 電流控制 | ● | ● | ● | ● | |||

| 3 | 電弧控制 | ● | ||||||

| 4 | 運(yùn)條方式 | ● | ● | |||||

| 5 | 焊條角度 | ● | ● | ● | ||||

| 6 | 表面污染 | ● | ● | ● | ||||

| 7 | 操作手勢(shì) | ● | ● | |||||

| 8 | 焊接速度 | ● | ● | |||||

3. 導(dǎo)入風(fēng)險(xiǎn)管理,優(yōu)化工藝流程

考慮到焊條電弧焊工序的電流對(duì)質(zhì)量控制影響較大,可能造成焊接缺陷的風(fēng)險(xiǎn)較大,并且焊接電流大小受焊接直徑、焊條類型、焊縫位置、焊件厚度、焊接層數(shù)、接頭型式等因素的影響,焊接電流不易于確定。因此引入試焊工序,在試焊過程中,通過看飛濺(電弧柔和、飛濺不大)、看焊條熔化狀況(焊完后藥皮不易發(fā)紅)、看焊縫成形(焊縫兩側(cè)熔合很好,圓滑過渡)判斷焊接電流是否合適。

企業(yè)對(duì)焊接工序的策劃、實(shí)施、工藝方法、操作流程和注意事項(xiàng)等進(jìn)行書面化的呈現(xiàn),制定了《作業(yè)指導(dǎo)書》和《產(chǎn)品檢驗(yàn)規(guī)程》。能夠?qū)⒕唧w的要求傳遞至相關(guān)部門和崗位,讓管理和操作人員均有章可循,力求擺脫以往“憑經(jīng)驗(yàn)、靠直覺”的執(zhí)行和操作慣例。同時(shí),通過體系運(yùn)行,不斷總結(jié)經(jīng)驗(yàn),本次對(duì)《作業(yè)指導(dǎo)書》進(jìn)一步完善,將試焊的要求固化為焊接流程的必備的一部分導(dǎo)入到《作業(yè)指導(dǎo)書》。

4. 培訓(xùn)采購(gòu)并重,做到關(guān)口前移

企業(yè)提出焊接工序操作人員持證上崗要求,除此之外,企業(yè)總工程師擔(dān)負(fù)起焊接技藝培訓(xùn)任務(wù),圍繞焊接過程中出現(xiàn)的問題和產(chǎn)生的原因,有針對(duì)性地對(duì)操作人員進(jìn)行了一周時(shí)間的崗前培訓(xùn),考試合格后方可上崗。日常生產(chǎn)中,企業(yè)總工程師還承擔(dān)起現(xiàn)場(chǎng)巡視指導(dǎo)的職責(zé),以“傳、幫、帶”形式指導(dǎo)焊接工序操作人員,在實(shí)踐中不斷提高操作人員能力。通過規(guī)章制度管理、操作文件應(yīng)用、專項(xiàng)培訓(xùn)和日常指導(dǎo)的有機(jī)結(jié)合,力求做到“多管齊下”,經(jīng)過半年多實(shí)踐,企業(yè)目前基本能夠有效解決多年困擾產(chǎn)品部件焊接過程中的質(zhì)量問題。

與此同時(shí),企業(yè)加強(qiáng)了對(duì)焊接原材料的采購(gòu)管理,在焊接過程中使用的焊條、焊絲、焊劑等原材料采購(gòu)在選擇商品供應(yīng)方時(shí),不僅要求其具備“產(chǎn)品優(yōu)良、性能穩(wěn)定、信譽(yù)度高、價(jià)格合理、供貨及時(shí)”等方面的優(yōu)勢(shì),還將對(duì)方是否取得質(zhì)量管理體系認(rèn)證為“一票否決制”,從源頭嚴(yán)把質(zhì)量關(guān),以此有效保證了所需原材料100%合格,有力促進(jìn)產(chǎn)品合格率不斷提高。

四、 質(zhì)量提升效果

通過一系列針對(duì)焊接工藝過程的管理制度建設(shè)和專項(xiàng)培訓(xùn)實(shí)施,企業(yè)基本圓滿解決焊接過程中多年困擾企業(yè)的技術(shù)疑難問題,焊接部件一次合格率由原來的85%提高到90%,最終產(chǎn)品生產(chǎn)由原來一次交驗(yàn)合格率96%提高到97%,僅此一項(xiàng)降低成本10萬(wàn)余元。企業(yè)還向客戶大力宣傳嚴(yán)格執(zhí)行《要求》和《指南》的意義和作用,贏得客戶信任,顧客滿意度由96%提高至98%,投標(biāo)中標(biāo)由上年10%提升到12%。

2020年新型冠狀病毒肺炎疫情爆發(fā),企業(yè)面對(duì)當(dāng)前醫(yī)療設(shè)備和器械需求緊張的現(xiàn)狀和特點(diǎn),努力克服不利因素,在停工停產(chǎn)期間,梳理制度和生產(chǎn)流程,積極開展制度宣傳和培訓(xùn),提高員工意識(shí),鼓勵(lì)員工在做好防護(hù)的前提下盡早回崗,盡力保障客戶醫(yī)療設(shè)備和器械供應(yīng)。企業(yè)與醫(yī)療行業(yè)客戶攜手前行,共克時(shí)艱,努力克服新冠疫情帶來的負(fù)面影響,3月份簽訂銷售防輻射設(shè)備5臺(tái),合同額達(dá)400萬(wàn)元,比去年同期提高20%,4月份又簽訂120萬(wàn)元的產(chǎn)品銷售合同,同期相比提高0.5個(gè)百分點(diǎn);5月份再簽訂產(chǎn)品銷售額510萬(wàn)元,比上年同期提高10%。截止目前,企業(yè)實(shí)現(xiàn)產(chǎn)值420萬(wàn)元,比同期提高1個(gè)百分點(diǎn);實(shí)現(xiàn)利潤(rùn)110萬(wàn)元,與上年基本持平。

五、 啟示

結(jié)合本案例,小微企業(yè)對(duì)提升產(chǎn)品質(zhì)量具有迫切需求,但受限于企業(yè)的規(guī)模、人員能力以及問題的復(fù)雜程度,會(huì)覺得無(wú)從下手。在“小微企業(yè)質(zhì)量管理提升行動(dòng)”中,企業(yè)靜下心來,堅(jiān)持問題導(dǎo)向,以解決實(shí)際生產(chǎn)過程中焊接質(zhì)量問題為指引,識(shí)別影響焊接質(zhì)量的關(guān)鍵因素,優(yōu)先解決對(duì)焊接質(zhì)量影響較大的電流控制問題。將相關(guān)的重要工藝手段(試焊)及控制要求以書面化的形式進(jìn)行記錄和呈現(xiàn),并開展相關(guān)的技能培訓(xùn)。在日常生產(chǎn)管理過程中不斷提升關(guān)鍵過程控制能力,降低質(zhì)量風(fēng)險(xiǎn),提升客戶滿意度。

中企檢測(cè)認(rèn)證網(wǎng)提供iso體系認(rèn)證機(jī)構(gòu)查詢,檢驗(yàn)檢測(cè)、認(rèn)證認(rèn)可、資質(zhì)資格、計(jì)量校準(zhǔn)、知識(shí)產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺(tái)。中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)行業(yè)相關(guān)檢驗(yàn)、檢測(cè)、認(rèn)證、計(jì)量、校準(zhǔn)機(jī)構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準(zhǔn)品供應(yīng)商,法規(guī)咨詢、標(biāo)準(zhǔn)服務(wù)、實(shí)驗(yàn)室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個(gè)問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測(cè)認(rèn)證網(wǎng)在線客服13550333441。為您提供全面檢測(cè)、認(rèn)證、商標(biāo)、專利、知識(shí)產(chǎn)權(quán)、版權(quán)法律法規(guī)知識(shí)資訊,包括商標(biāo)注冊(cè)、食品檢測(cè)、第三方檢測(cè)機(jī)構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測(cè)、環(huán)境檢測(cè)、管理體系認(rèn)證、服務(wù)體系認(rèn)證、產(chǎn)品認(rèn)證、版權(quán)登記、專利申請(qǐng)、知識(shí)產(chǎn)權(quán)、檢測(cè)法、認(rèn)證標(biāo)準(zhǔn)等信息,中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)認(rèn)證商標(biāo)專利從業(yè)者提供多種檢測(cè)、認(rèn)證、知識(shí)產(chǎn)權(quán)、版權(quán)、商標(biāo)、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導(dǎo)等知識(shí)。

本文內(nèi)容整合網(wǎng)站:中國(guó)政府網(wǎng)、百度百科、知乎、市場(chǎng)監(jiān)督總局 、國(guó)家認(rèn)證認(rèn)可監(jiān)督管理委員會(huì)

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請(qǐng)跟我們聯(lián)系刪除并致歉!