一、外審員審核的關(guān)注點(diǎn)

二、IATF16949 各章節(jié)容易發(fā)生的問(wèn)題

第四章 組織環(huán)境

第五章 領(lǐng)導(dǎo)作用

第六章 策劃

第七章 支持

第八章 運(yùn)行

第九章 績(jī)效評(píng)價(jià)

第十章 改進(jìn)

三、 需提供審核證據(jù)清單

四、審核各階段需準(zhǔn)備材料

一階段審核

二階段審核

一、外審員審核的關(guān)注點(diǎn)

資深外審員審核關(guān)注點(diǎn)總結(jié),供大家參考:

1. 顧客特殊(特定)要求和體系關(guān)系矩陣必須建立,顧客特殊要求不是技術(shù)和圖紙要求,是管理要求;

2.產(chǎn)品安全需滿(mǎn)足如下要求:作業(yè)指導(dǎo)書(shū)有安全標(biāo)識(shí),追溯性必須100%有批次號(hào),F(xiàn)MEA和 CP必須有顧客的特殊批準(zhǔn),變更需經(jīng)顧客批準(zhǔn)等;

3.應(yīng)急計(jì)劃含常發(fā)自然災(zāi)害,最高管理者每年評(píng)審;

4.風(fēng)險(xiǎn)和機(jī)遇分析不能按部門(mén)來(lái)做,必須按照過(guò)程,按照事件分析,風(fēng)險(xiǎn)需建立等級(jí),制定預(yù)防措施;

5.內(nèi)部實(shí)驗(yàn)室,必須形成范圍清單,標(biāo)準(zhǔn)清單和實(shí)驗(yàn)設(shè)備清單;

6.內(nèi)審員能力滿(mǎn)足5項(xiàng)要求,包含培訓(xùn)老師資格(IATF 授權(quán)機(jī)構(gòu)的培訓(xùn)合格證明)必須保留;

7.SQE除滿(mǎn)足內(nèi)審員5項(xiàng)要求,還需滿(mǎn)足FMEA 和 CP 的能力要求;

8.記錄保存:生產(chǎn)件批準(zhǔn)文件、工裝記錄(包括維護(hù)和所有權(quán))、產(chǎn)品和過(guò)程設(shè)計(jì)記錄、采購(gòu)訂單(如適用)或者合同和修正,保存時(shí)間為產(chǎn)品在現(xiàn)行生產(chǎn)和服務(wù)中要求的有效期,再加一個(gè)日歷年;

9.(嵌入式)軟件開(kāi)發(fā)應(yīng)有質(zhì)量保證過(guò)程,并納入內(nèi)審方案;

10.供應(yīng)商質(zhì)量管理體系必須有爬坡提升(見(jiàn)8.4.2.3供應(yīng)商管理體系開(kāi)發(fā)),審核計(jì)劃應(yīng)形成文件;

11.TPM形成文件化的目標(biāo),如:OEE\MTBF\MTTR;

12.返工和返修必須有作業(yè)指導(dǎo)書(shū),F(xiàn)MEA的分析;

13.不合格品報(bào)廢前,確保其喪失物理上的使用價(jià)值;

14.控制計(jì)劃必須結(jié)合FMEA 更新;

15.認(rèn)證審核前須按照 IATF16949 標(biāo)準(zhǔn)要求,進(jìn)行一次完整的內(nèi)審和管理評(píng)審。

二、IATF16949 各章節(jié) 容易發(fā)生的問(wèn)題

第四章 組織環(huán)境

1.有些外部支持場(chǎng)所認(rèn)證機(jī)構(gòu)納入了審核的范圍,但在組織的質(zhì)量體系的范圍里沒(méi)有描述;

2. 對(duì)于一些集團(tuán)審核的案子,特別是有多個(gè)支持場(chǎng)所的,由于在質(zhì)量體系范圍 沒(méi)有清晰的定義清楚,導(dǎo)致有些支持場(chǎng)所沒(méi)有覆蓋;

3.未識(shí)別產(chǎn)品安全的要求;

4. 顧客特殊要求識(shí)別不充分。

第五章 領(lǐng)導(dǎo)作用

1.管理者的職責(zé)、權(quán)限和責(zé)任沒(méi)有形成書(shū)面聲明;

2.管理者沒(méi)有執(zhí)行其職責(zé)和權(quán)限;

3.應(yīng)用組織結(jié)構(gòu)圖的地方,沒(méi)有體系或接口支持信息;

4.人員和部門(mén)之間的接口和聯(lián)系不存在或沒(méi)有定義;

5.無(wú)明確的方針,或未書(shū)面化;

6.方針雖書(shū)面化,但沒(méi)有在所有層次被理解或?qū)嵤绕湓谲?chē)間現(xiàn)場(chǎng)。

第六章 策劃

1.沒(méi)有清晰定義目標(biāo);

2.質(zhì)量目標(biāo)控制系統(tǒng)實(shí)際不存在;

3.目標(biāo)未層層分解,沒(méi)有分配人員職責(zé);

4.應(yīng)急計(jì)劃未定期評(píng)審。

第七章 支持

1.缺少足夠資源;

2.缺少經(jīng)過(guò)培訓(xùn)的人員。 (組織制定了需要的培訓(xùn),但沒(méi)有執(zhí)行);

3.對(duì)執(zhí)行“影響產(chǎn)品要求符合性工作人員”的定義過(guò)于狹窄;

4.臨時(shí)工沒(méi)有受到足夠培訓(xùn);

5.沒(méi)有培訓(xùn)記錄,或記錄不充分;

6.員工缺少適當(dāng)?shù)慕逃⑴嘤?xùn)或經(jīng)驗(yàn);

7.對(duì)培訓(xùn)需求沒(méi)有進(jìn)行評(píng)估;

8.培訓(xùn)計(jì)劃不充分;

9.沒(méi)有考慮培訓(xùn)在工作執(zhí)行中的效果;

10.企業(yè)環(huán)境不鼓勵(lì)創(chuàng)新和改進(jìn);

11.沒(méi)有人負(fù)責(zé)操作監(jiān)視和測(cè)量系統(tǒng);

12.應(yīng)該包含在監(jiān)視和測(cè)量系統(tǒng)中的設(shè)備沒(méi)有在系統(tǒng)中(尤其在研究和開(kāi)發(fā)領(lǐng)域);

13.監(jiān)視和測(cè)量無(wú)法溯源到國(guó)際或內(nèi)部標(biāo)準(zhǔn);

14.無(wú)法確保可調(diào)試設(shè)備沒(méi)有被改為無(wú)效校準(zhǔn);

15.當(dāng)設(shè)備沒(méi)有校準(zhǔn)時(shí),沒(méi)有評(píng)估之前結(jié)果的影響;

16.內(nèi)部實(shí)驗(yàn)室沒(méi)有被正確闡明并設(shè)立;

17.外部實(shí)驗(yàn)室不符合 ISO/IEC17025 或國(guó)家等同標(biāo)準(zhǔn)。

第八章 運(yùn)行

8.1章節(jié) 容易發(fā)生的問(wèn)題

1.對(duì) 5M1E 缺少證實(shí)的策劃;

2.沒(méi)有設(shè)立產(chǎn)品或項(xiàng)目目標(biāo);

3.確認(rèn)和驗(yàn)證策劃不充分。

8.2章節(jié) 容易發(fā)生的問(wèn)題

1.不存在合同程序;

2.程序不全面或錯(cuò)誤理解(經(jīng)常是故意的),或相互矛盾(如:設(shè)計(jì)、銷(xiāo)售和 生產(chǎn)之間);

3.記錄不充分或不存在;

4.顧客的要求未完全考慮;

5.沒(méi)有處理訂單的文件化程序;

6.顧客經(jīng)驗(yàn)的反饋不充分;

7.沒(méi)有考慮交付和交付后活動(dòng)的要求。

8.3章節(jié) 容易發(fā)生的問(wèn)題

1.設(shè)計(jì)職責(zé)/權(quán)限/接口沒(méi)有以書(shū)面形式指定或執(zhí)行;

2.團(tuán)隊(duì)沒(méi)有協(xié)調(diào),尤其在產(chǎn)品責(zé)任和過(guò)程責(zé)任之間;

3.圖紙沒(méi)有控制,因?yàn)椋汗畈缓侠?圖紙沒(méi)有被檢查或驗(yàn)證;圖紙未經(jīng)認(rèn)可, 或者沒(méi)有使用更改控制系統(tǒng);圖紙出現(xiàn)主觀描述。

4.缺少實(shí)際設(shè)計(jì)評(píng)審,例如個(gè)人(自愿選擇伙伴的人)操作的一個(gè)系統(tǒng);

5.一個(gè)系統(tǒng)出現(xiàn)在書(shū)面文件中,但未使用;

6.指定的公差不可能實(shí)現(xiàn)(如:缺少生產(chǎn)介入);

7.原型樣件不符合關(guān)鍵檢查項(xiàng)目;

8.用戶(hù)手冊(cè)的要求,設(shè)計(jì)幾乎完成時(shí)才開(kāi)始;

9.用于實(shí)驗(yàn)工作的量具和試驗(yàn)設(shè)備沒(méi)有校準(zhǔn);

10.抽樣系統(tǒng)有缺陷或沒(méi)有被客戶(hù)同意;

11.一個(gè)具體產(chǎn)品或項(xiàng)目缺少質(zhì)量計(jì)劃,該產(chǎn)品或項(xiàng)目要求質(zhì)量手冊(cè)中的標(biāo)準(zhǔn)程 序發(fā)生偏差或增加。

12.太多的設(shè)計(jì)沒(méi)有被生產(chǎn)介入,這導(dǎo)致生產(chǎn)不能執(zhí)行這些無(wú)法實(shí)現(xiàn)的規(guī)范。

8.4章節(jié) 容易發(fā)生的問(wèn)題:

1.缺少或沒(méi)有證據(jù)顯示外部提供方得到控制;

2.沒(méi)有可接受外部提供方的記錄;

3.違背了“僅從批準(zhǔn)的供應(yīng)商采購(gòu)”的規(guī)則;

4.采購(gòu)文件里沒(méi)有足夠的數(shù)據(jù);

5.簽訂合同時(shí),沒(méi)有通知供應(yīng)商質(zhì)量管理體系要求;

6.沒(méi)有執(zhí)行自己的體系(如,電話訂單沒(méi)有確認(rèn))。

8.5章節(jié) 容易發(fā)生的問(wèn)題

1.滿(mǎn)足顧客要求的要素被忽略,例如足夠的設(shè)備和人員培訓(xùn)要求,被忽略;

2.對(duì)人員、機(jī)器、材料、工作方法、環(huán)境等的控制,缺少可證實(shí)的策劃;

3.產(chǎn)品或項(xiàng)目的目標(biāo)沒(méi)有設(shè)立;

4.確認(rèn)和驗(yàn)證策劃不夠充足;

5.書(shū)面的工作/職位指導(dǎo)書(shū)或程序不夠充分,缺少該指導(dǎo)書(shū)或程序會(huì)影響質(zhì)量;

6.零部件、原材料,或產(chǎn)品沒(méi)有標(biāo)記;

7.批次標(biāo)識(shí)有要求時(shí),批次零件彼此疊加;

8.在追溯性必要時(shí),缺少一個(gè)階段或操作。

9.顧客/外部供方財(cái)產(chǎn)項(xiàng)目被損壞或沒(méi)有被正確存放;

10.顧客/外部供方財(cái)產(chǎn)沒(méi)有被充分識(shí)別;

11.顧客/外部供方已經(jīng)提供材料、設(shè)備等,但是對(duì)此沒(méi)有驗(yàn)證。

8.6章節(jié) 容易發(fā)生的問(wèn)題

1.物料接收缺少控制(如,要求試驗(yàn)/檢驗(yàn)的材料直接轉(zhuǎn)到存貨);

2.分配給生產(chǎn)的材料沒(méi)有標(biāo)識(shí),也沒(méi)有被完全控制;

3.指定的檢驗(yàn)或試驗(yàn)沒(méi)有執(zhí)行;

4.檢驗(yàn)或試驗(yàn)記錄丟失;

5.最終檢驗(yàn)或試驗(yàn)被繞過(guò),或者公司產(chǎn)品批準(zhǔn)程序沒(méi)有執(zhí)行;

6.返工產(chǎn)品沒(méi)有完全重新檢查。

8.7章節(jié) 容易發(fā)生的問(wèn)題

1.不合格材料未被識(shí)別或放置在未指定的地方;

2.沒(méi)有定義返工的評(píng)審和處理職責(zé);

3.沒(méi)有規(guī)定返工要求;

4.返修或返工沒(méi)有重新檢查。

第九章 績(jī)效評(píng)價(jià)

1.內(nèi)審按要素審核,而不是按過(guò)程方法審核;

2.企業(yè)不存在審核系統(tǒng);

3.對(duì)審核發(fā)現(xiàn)沒(méi)有采取糾正措施;

4.使用審核員沒(méi)有充分培訓(xùn);

5.沒(méi)有獨(dú)立的人員執(zhí)行審核;

6.內(nèi)審文件和記錄不完整;

7.不存在管理評(píng)審系統(tǒng);

8.內(nèi)部審核結(jié)果的糾正措施沒(méi)有執(zhí)行;

9.評(píng)審作為一個(gè)“事件”而不是作為一個(gè)持續(xù)過(guò)程;

10.不能保證定期評(píng)審整個(gè)體系。持續(xù)的績(jī)效和體系評(píng)審是管理評(píng)審過(guò)程的一部分。

第十章 改進(jìn)

1.書(shū)面糾正措施計(jì)劃沒(méi)有被執(zhí)行;

2.糾正措施的職責(zé)沒(méi)有被指派;

3.強(qiáng)調(diào)“問(wèn)題解答”勝于預(yù)防和持續(xù)改進(jìn);

4.預(yù)防產(chǎn)品失效重復(fù)發(fā)生的能力不充足;

5.只有應(yīng)用預(yù)防失效再發(fā)生的糾正措施,沒(méi)有應(yīng)用防止問(wèn)題不發(fā)生的實(shí)際預(yù)防措施(如,未正確應(yīng)用FMEA)。

三、 需提供審核證據(jù)清單

4.1 組織環(huán)境與 4.2理解相關(guān)方需求

證據(jù):環(huán)境因素識(shí)別清單、組織發(fā)展規(guī)劃、內(nèi)外部環(huán)境變化對(duì)質(zhì)量體系的影響分 析報(bào)告、組織宏觀分析報(bào)告、SWOT 矩陣分析報(bào)告、組織內(nèi)外部環(huán)境定期監(jiān)視、 評(píng)審報(bào)告、應(yīng)對(duì)措施,相關(guān)方清單,相關(guān)方需求分析。

4.3 確定質(zhì)量體系的范圍

證據(jù):組織簡(jiǎn)介與產(chǎn)品簡(jiǎn)介、體系范圍(如橡膠管、油封、密封條的設(shè)計(jì)、制造 及銷(xiāo)售所包含的人員、場(chǎng)所及班次)、不適用條款說(shuō)明、公司確認(rèn)的所有過(guò)程的 清單、文件化信息清單、顧客要求及特殊要求清單、顧客特殊要求評(píng)審記錄。

4.4 質(zhì)量管理體系及其過(guò)程:

證據(jù):

1.公司組織機(jī)構(gòu)圖/管理體系機(jī)構(gòu)圖。

2.公司各過(guò)程職能分配表。3.公司顧客導(dǎo)向過(guò)程與支持過(guò)程相互關(guān)系矩陣圖。

4.過(guò)程順序及相互作用圖。

5.顧客導(dǎo)向過(guò)程一COP 清單。

6.支持過(guò)程一SP 清單。

7.管理過(guò)程—MP)清 單 。

8.外包過(guò)程清單。

9.外包風(fēng)險(xiǎn)可行性分析報(bào)告。

10.過(guò)程績(jī)效指標(biāo)一覽表。

11.程序文件及管理文件清單。

12.章魚(yú)圖/烏龜圖證據(jù):

新舊版本標(biāo)準(zhǔn)差距分析報(bào)告、換版行動(dòng)計(jì)劃、過(guò)程清單、烏龜圖、過(guò)程分析清單 及措施、過(guò)程績(jī)效一覽表及其過(guò)程績(jī)效統(tǒng)計(jì)表、過(guò)程相互作用圖、內(nèi)外部環(huán)境對(duì) 質(zhì)量管理體系的影響分析報(bào)告。證據(jù):質(zhì)量體系過(guò)程網(wǎng)絡(luò)圖、烏龜圖、最高管理 者對(duì)過(guò)程效率的思路與要求、程序文件、作業(yè)文件、檢驗(yàn)文件、操作規(guī)程、產(chǎn)品 標(biāo)準(zhǔn)管理制度、過(guò)程流程圖、樣本、績(jī)效指標(biāo)統(tǒng)計(jì)表、糾正措施/8D 報(bào)告

組織是否確定過(guò)程所需的資源并確保其可用性?

證據(jù):?jiǎn)T工花名冊(cè)、設(shè)備、工裝清單、監(jiān)視測(cè)量設(shè)備清單、廠區(qū)平面布置圖、知識(shí)清單、員工素質(zhì)矩陣表。

組織是否分派過(guò)程的職責(zé)和權(quán)限?

證據(jù):部門(mén)職責(zé)、崗位說(shuō)明書(shū)、組織機(jī)構(gòu)圖、部門(mén)結(jié)構(gòu)圖、組織部門(mén)任命書(shū)、部門(mén)績(jī)效考核標(biāo)準(zhǔn)。

組織如何應(yīng)對(duì)確定的風(fēng)險(xiǎn)和機(jī)遇?

證據(jù):風(fēng)險(xiǎn)與機(jī)遇措施控制流程、風(fēng)險(xiǎn)與機(jī)遇 清單、風(fēng)險(xiǎn)與機(jī)遇分析矩陣、風(fēng)險(xiǎn)與機(jī)遇的措施。

組織如何改進(jìn)過(guò)程和質(zhì)量管理體系?

證據(jù):數(shù)據(jù)分析報(bào)告、內(nèi)部審核、過(guò)程審核、 管理評(píng)審、糾正措施、8D 報(bào)告、合理化建議方案、持續(xù)改進(jìn)記錄、過(guò)程變更信息。

組織是否保留文件化信息?

證據(jù):文件清單、記錄清單、文件發(fā)放記錄、文件更改記錄。

最高管理者應(yīng)如何確保以顧客為關(guān)注焦點(diǎn)的領(lǐng)導(dǎo)作用和承諾?

證據(jù):顧要求清 單、顧客特殊要求客清單、顧客合同、顧客質(zhì)量協(xié)議/技術(shù)協(xié)議/保密協(xié)議、顧 客圖紙、法律法規(guī)、顧客滿(mǎn)意度分析報(bào)告、顧客要求評(píng)審記錄。

組織如何確定和應(yīng)對(duì)影響產(chǎn)品符合性以及增強(qiáng)顧客滿(mǎn)意度的能力的風(fēng)險(xiǎn)和機(jī)遇?

證據(jù):與外部供方簽訂的供貨合同、質(zhì)量協(xié)議、外部供方業(yè)績(jī)監(jiān)控記錄、第二方審核計(jì)劃及記錄、產(chǎn)品設(shè)計(jì)輸入、輸出的評(píng)審記錄、設(shè)備能力計(jì)算、過(guò)程能力指 數(shù)、過(guò)程風(fēng)險(xiǎn)辨識(shí)清單、信息反饋與糾正措施、產(chǎn)品放行制度、質(zhì)量職責(zé)。

組織如何始終致力于增強(qiáng)顧客滿(mǎn)意度?

證據(jù):持續(xù)改進(jìn)方案、培訓(xùn)記錄與評(píng)估、 設(shè)備改進(jìn)和先進(jìn)設(shè)備引進(jìn)清單、顧客滿(mǎn)意度測(cè)量與分析報(bào)告、顧客業(yè)績(jī)監(jiān)控記錄、 顧客信息反饋與糾正措施。

最高管理者如何制定、實(shí)施和和保持質(zhì)量方針?

證據(jù):質(zhì)量方針及含義解釋、質(zhì)量目標(biāo)、質(zhì)量方針的宣貫記錄。

組織如何溝通質(zhì)量方針?

證據(jù):質(zhì)量方針宣貫記錄、宣貫方式、總經(jīng)理辦公會(huì)議 記錄、現(xiàn)場(chǎng)提問(wèn)3-5名員工回答質(zhì)量方針、官方網(wǎng)站宣傳質(zhì)量方針的信息或宣傳資料。

最高管理者如何確保組織內(nèi)部崗位的職責(zé)和權(quán)限得到分派、溝通和理解?

證據(jù): 公司組織機(jī)構(gòu)圖、公司質(zhì)量管理體系組織機(jī)構(gòu)圖、各部門(mén)組織機(jī)構(gòu)圖、各部門(mén)人 員工作崗位職責(zé)/權(quán)限/資格說(shuō)明書(shū)、質(zhì)量體系運(yùn)行報(bào)告、影響管理體系的變更 報(bào)告、 總經(jīng)理辦公會(huì)議記錄、抽查現(xiàn)場(chǎng)員工理解職責(zé)的理解程度。

最高管理者如何分派組織權(quán)限,以確保質(zhì)量管理體系符合標(biāo)準(zhǔn)要求,并確保各 過(guò)程獲得其預(yù)期輸出?

證據(jù):崗位考核標(biāo)準(zhǔn)、績(jī)效指標(biāo)一覽和統(tǒng)計(jì)表、公司各過(guò) 程職能分配表。

最高管理者如何在分派職責(zé)和權(quán)限過(guò)程中,以規(guī)定報(bào)告質(zhì)量管理體系的績(jī)效及 其改進(jìn)機(jī)會(huì),特別是最高管理者的報(bào)告?

證據(jù):管理評(píng)審會(huì)議記錄、溝通記錄、 授權(quán)書(shū)、體系變報(bào)告、最高管理者的批復(fù)。

最高管理者如何在分派職責(zé)和權(quán)限,以確保組織內(nèi)推動(dòng)以顧客為關(guān)注焦點(diǎn)?

證據(jù):以顧客為關(guān)注焦點(diǎn)意識(shí)的培訓(xùn)記錄、顧客信息傳遞記錄。

最高管理者如何在分派職責(zé)和權(quán)限,以確保在策劃和實(shí)施質(zhì)量管理體系變更時(shí)保持其完整性?

證據(jù):變更通知單、結(jié)構(gòu)、流程、規(guī)范、產(chǎn)品和交付方式變更時(shí) 的風(fēng)險(xiǎn)評(píng)估報(bào)告及措施。

組織在策劃管理體系時(shí)如何考慮風(fēng)險(xiǎn)與機(jī)遇,以滿(mǎn)足體系要求的?

證據(jù):環(huán)境因 素清單、風(fēng)險(xiǎn)與機(jī)遇分析和措施。

組織策劃的風(fēng)險(xiǎn)與機(jī)遇措施是否進(jìn)行評(píng)價(jià)其有效性?是否對(duì)產(chǎn)品的符合性影響相適應(yīng)?

證據(jù):風(fēng)險(xiǎn)改善計(jì)劃(包括風(fēng)險(xiǎn)描述、風(fēng)險(xiǎn)區(qū)域、改善目標(biāo)、改善周期、 改善步驟、責(zé)任擔(dān)當(dāng)、資源需求、檢查擔(dān)當(dāng)、檢查結(jié)果)、風(fēng)險(xiǎn)措施(包括規(guī)避風(fēng)險(xiǎn)、承擔(dān)風(fēng)險(xiǎn)、消除風(fēng)險(xiǎn)源、改變風(fēng)險(xiǎn)的可能性和后果、分擔(dān)風(fēng)險(xiǎn))、風(fēng)險(xiǎn)與 機(jī)遇控制的績(jī)效指標(biāo)及評(píng)價(jià)報(bào)告、風(fēng)險(xiǎn)與機(jī)遇措施對(duì)產(chǎn)品影響分析。

組織是否在相關(guān)職能、層次和質(zhì)量管理體系所需過(guò)程建立質(zhì)量目標(biāo)?注:按質(zhì)量方針?biāo)_定的目標(biāo)框架制定質(zhì)量目標(biāo)

證據(jù):公司級(jí)目標(biāo)、部門(mén)級(jí)目標(biāo)、過(guò)程目 標(biāo)、質(zhì)量目標(biāo)實(shí)施統(tǒng)計(jì)表、質(zhì)量目標(biāo)的更新記錄、目標(biāo)未達(dá)成的措施

組織是否保持有關(guān)質(zhì)量目標(biāo)文件化信息?

證據(jù):質(zhì)量目標(biāo)文件、質(zhì)量目標(biāo)實(shí)現(xiàn)的 方案與計(jì)劃、質(zhì)量目標(biāo)實(shí)現(xiàn)的評(píng)價(jià)記錄。

當(dāng)組織確定需要質(zhì)量管理體系進(jìn)行變更時(shí),變更是否按策劃的方式實(shí)施?

證據(jù):變更信息清單、國(guó)家政策的變更對(duì)質(zhì)量管理體系的影響分析(企管部)、組織的 變更對(duì)質(zhì)量管理體系的影響分析(企管部)、設(shè)備和工藝變更對(duì)質(zhì)量管理體系影響 預(yù)測(cè)分析(技術(shù)、質(zhì)管部)、供應(yīng)變更對(duì)質(zhì)量管理體系的影響分析(采購(gòu)部)、 市場(chǎng)的變更對(duì)質(zhì)量管理體系影響預(yù)測(cè)分析(銷(xiāo)售部)。

組織是否確定并提供為建立、實(shí)施。保持和持續(xù)改進(jìn)質(zhì)量管理體系所需資源?

證據(jù):1.資源清單(人力資源、基礎(chǔ)設(shè)施資源、過(guò)程運(yùn)行環(huán)境資源、監(jiān)視和測(cè)量資源、組織的知識(shí)資源等);2.資源年度預(yù)算。

組織如何確保并配備所需的人員,以有效實(shí)施質(zhì)量管理體系并運(yùn)行和控制其過(guò)程?

證據(jù):年度招聘計(jì)劃、部門(mén)人員需求報(bào)告、培訓(xùn)計(jì)劃、培訓(xùn)記錄、崗位說(shuō)明 書(shū)(學(xué)歷、技能、培訓(xùn)、經(jīng)驗(yàn))、人力資源規(guī)劃、員工名冊(cè)、特殊工序及特殊特 性人員證書(shū)、特種崗位人員持證率(天車(chē)司機(jī)、電工、電焊工、機(jī)動(dòng)車(chē)司機(jī)、叉 車(chē)司機(jī)、電梯工、壓力容器)、工程技術(shù)人員資格、內(nèi)審員和質(zhì)檢員資格證書(shū)。

組織如何確定、提供并維護(hù)所需基礎(chǔ)設(shè)施,以及運(yùn)行過(guò)程并獲得合格產(chǎn)品?

證據(jù):設(shè)備申請(qǐng)購(gòu)置單、設(shè)備臺(tái)帳及檔案、設(shè)備工裝定期保養(yǎng)維護(hù)計(jì)劃與記錄、設(shè)備維修單、主要設(shè)備日常點(diǎn)檢、運(yùn)轉(zhuǎn)情況記錄、設(shè)備履歷表、設(shè)備工裝處置申請(qǐng)單、設(shè)備驗(yàn)收?qǐng)?bào)告、設(shè)備工裝易損件最低庫(kù)存定額、設(shè)備效率統(tǒng)計(jì)表、設(shè)備完好率統(tǒng)計(jì)表、特種設(shè)備準(zhǔn)用證及檢定合格證和上崗證(如行車(chē)/叉車(chē)/壓力容器/鍋 爐等)、組織發(fā)展規(guī)劃。

組織如何確定、提供并維護(hù)其所需的環(huán)境,以運(yùn)行過(guò)程并獲得合格產(chǎn)品?

證據(jù): 過(guò)程環(huán)境清單及管理方案、作業(yè)文件、設(shè)備操作規(guī)程、工藝流程卡、產(chǎn)品、狀 態(tài)標(biāo)識(shí)、現(xiàn)場(chǎng)定置圖及安全制度、通道及區(qū)域線、員工應(yīng)知應(yīng)會(huì)內(nèi)容、5S 檢 查記錄、應(yīng)急計(jì)劃、危險(xiǎn)源、污染源識(shí)別清單及管理方案。

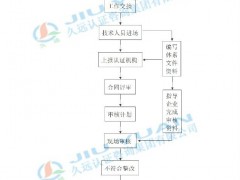

四、 審核各階段需準(zhǔn)備材料

一階段審核

顧客資料:包括汽車(chē)顧客清單、汽車(chē)顧客特殊要求清單、與顧客簽訂的合同/協(xié)議等以及合同或協(xié)議的評(píng)審、連續(xù)12個(gè)月的訂單。

體系策劃:過(guò)程控制清單、過(guò)程矩陣圖、過(guò)程關(guān)系圖、風(fēng)險(xiǎn)控制方案、程序文件清單、手冊(cè)、記錄清單。

內(nèi)部審核:包括體系審核、所有涉及到汽車(chē)產(chǎn)品制造的過(guò)程審核、所有汽車(chē)產(chǎn)品的產(chǎn)品審核;如年度計(jì)劃、審核計(jì)劃、審核報(bào)告等。

管理評(píng)審:評(píng)審計(jì)劃、評(píng)審報(bào)告等。

過(guò)程績(jī)效指標(biāo):連續(xù)12個(gè)月的績(jī)效指標(biāo)統(tǒng)計(jì)及趨勢(shì),包括業(yè)務(wù)計(jì)劃中規(guī) 定內(nèi)容、質(zhì)量目標(biāo)、質(zhì)量成本分析、過(guò)程指標(biāo)。

與顧客有關(guān)的績(jī)效:顧客抱怨/投訴/退貨處理資料(匯總表、登記表、8D報(bào)告/PPM 指標(biāo)及趨勢(shì)、超額運(yùn)費(fèi)等)、顧客滿(mǎn)意度評(píng)價(jià)。

與供方有關(guān)的績(jī)效:供方的 PPM 指標(biāo)及趨勢(shì)、超額運(yùn)費(fèi)等。

汽車(chē)產(chǎn)品標(biāo)準(zhǔn)、顧客圖紙、APQP 資料、對(duì)產(chǎn)品的顧客確認(rèn)記錄/第三方檢測(cè)報(bào)告等。

二階段審核

總經(jīng)理/管理者代表(體系部協(xié)助)

管理層公司內(nèi)外部環(huán)境因素分析:SWOT 分析(競(jìng)爭(zhēng)對(duì)手、行業(yè)標(biāo)桿等)、宏觀因素分析(政治、經(jīng)濟(jì)、文化等)、微觀分析(行業(yè)、產(chǎn)品結(jié)構(gòu)/定位、發(fā)展趨勢(shì)等);

企業(yè)風(fēng)險(xiǎn)分析: 產(chǎn)品安全、生產(chǎn)安全、環(huán)保、財(cái)務(wù)、設(shè)計(jì)、制造、供應(yīng)、行業(yè)等;

公司戰(zhàn)略:未來(lái)3~5年的公司總體戰(zhàn)略規(guī)劃及目標(biāo),戰(zhàn)略展開(kāi)(職能戰(zhàn) 略)及戰(zhàn)略目標(biāo)展開(kāi);年度業(yè)務(wù)計(jì)劃/經(jīng)營(yíng)計(jì)劃制訂及統(tǒng)計(jì):按照公司 總體戰(zhàn)略目標(biāo)制訂本年度公司級(jí)業(yè)務(wù)計(jì)劃并落實(shí)到各部門(mén),建立公司各部 門(mén)的 KPI 指標(biāo),按規(guī)定周期收集和統(tǒng)計(jì)目標(biāo)達(dá)成結(jié)果并進(jìn)行趨勢(shì)分析,提出改進(jìn) 措施。需提交連續(xù)12個(gè)月的統(tǒng)計(jì)結(jié)果。業(yè)務(wù)計(jì)劃包括每個(gè)顧客及供應(yīng)商的業(yè)績(jī) 監(jiān)控、質(zhì)量成本、質(zhì)量目標(biāo)、經(jīng)營(yíng)性指標(biāo)、管理性指標(biāo)、過(guò)程指標(biāo)等;

總經(jīng)理/管理者代表(體系部協(xié)助)

管理評(píng)審:管理評(píng)審計(jì)劃→各部門(mén)匯報(bào)資料匯總→管理評(píng)審會(huì)議簽到→管理評(píng)審 報(bào)告→持續(xù)改進(jìn)計(jì)劃→實(shí)施結(jié)果;

管理者代表(體系部協(xié)助)

內(nèi)部審核:

體系審核:內(nèi)部審核實(shí)施計(jì)劃→審核實(shí)施記錄→體系審核報(bào)告→不符合項(xiàng)報(bào)告(含原因分析、糾正措施及驗(yàn)證)→不符合項(xiàng)分布表→首/末次會(huì)議簽到表;

過(guò)程審核:過(guò)程審核年度計(jì)劃→過(guò)程審核實(shí)施計(jì)劃→審核實(shí)施記錄→過(guò)程審核報(bào) 告→不符合項(xiàng)報(bào)告(含原因分析、糾正措施及驗(yàn)證)→不符合匯總表→首/末次會(huì)議簽到表;

產(chǎn)品審核:產(chǎn)品審核年度計(jì)劃→產(chǎn)品審核實(shí)施計(jì)劃→實(shí)施記錄(含:全尺寸報(bào)告、各項(xiàng)功能和性能實(shí)驗(yàn)報(bào)告、材料報(bào)告)→產(chǎn)品審核報(bào)告。

生產(chǎn)部/制造部

生產(chǎn)計(jì)劃:客戶(hù)訂單/銷(xiāo)售計(jì)劃→制造可行性評(píng)審→生產(chǎn)計(jì)劃→生產(chǎn)指令→生產(chǎn)統(tǒng)計(jì);包括產(chǎn)能分析;

生產(chǎn)工藝管理:作業(yè)準(zhǔn)備驗(yàn)證(首檢)、工藝參數(shù)監(jiān)控記錄(如生產(chǎn)不負(fù)責(zé)則由 質(zhì)量負(fù)責(zé));

生產(chǎn)過(guò)程控制:交接班記錄、生產(chǎn)動(dòng)態(tài)記錄(設(shè)備維修、模具/工裝維修、刀具/工具更換、產(chǎn)品更換、物料更換等);

現(xiàn)場(chǎng)管理:區(qū)域劃分(生產(chǎn)區(qū)、合格區(qū)、來(lái)料放置區(qū)、待檢區(qū)、不合格區(qū)、發(fā)貨區(qū)、通道等)、產(chǎn)品標(biāo)識(shí)、現(xiàn)場(chǎng)應(yīng)保持干凈整潔。

工裝、設(shè)備管理部

設(shè)備臺(tái)帳→設(shè)備卡→年度保養(yǎng)計(jì)劃→保養(yǎng)記錄→ 日常點(diǎn)檢記錄→維修記錄→績(jī)效指標(biāo)統(tǒng)計(jì);滿(mǎn)足預(yù)測(cè)性維修要求;新設(shè)備或大修后→設(shè)備驗(yàn)收記錄→ 臺(tái)賬→設(shè)備履歷;設(shè)備標(biāo)識(shí):環(huán)境保護(hù)設(shè)備/安全防護(hù)設(shè)備/關(guān)鍵設(shè)備的標(biāo)識(shí)及狀態(tài)標(biāo)識(shí)(待修、停用、正常等);特種設(shè)備管理:清單、備案資料、年檢記錄;包括:行車(chē)、 叉車(chē)、電梯、壓力容器、鍋爐等。

工裝、新工裝:開(kāi)發(fā)計(jì)劃 →工裝設(shè)計(jì)(圖紙、標(biāo)準(zhǔn)等) →采購(gòu)訂單/自制計(jì)劃 → 驗(yàn)收單(檢驗(yàn)記錄等) → 臺(tái)帳日常管理:臺(tái)帳 →庫(kù)存定期檢查記錄→維修記錄→ 定期精度檢查報(bào)告報(bào)→工裝履歷→廢申請(qǐng)單(要填上處置記錄);工裝標(biāo)識(shí):編號(hào)、產(chǎn)權(quán)及狀態(tài)標(biāo)識(shí)(待修、停用、正常、報(bào)廢等);注:工裝包括工具、專(zhuān)用檢具、模具、夾具、刀具(含磨具)、可重復(fù)利用的物流器具等。

質(zhì)量部/品質(zhì)部/質(zhì)檢部

質(zhì)量新的原料或新零件→樣品報(bào)告(公司的檢驗(yàn)和試驗(yàn)記錄、生產(chǎn)試用報(bào)告等; 供方提供的材料報(bào)告、功能性能報(bào)告、可靠性試驗(yàn)報(bào)告及第三方的檢測(cè)報(bào)告等); 常規(guī)采購(gòu)的產(chǎn)品→報(bào)檢單→進(jìn)貨檢驗(yàn)記錄;

生產(chǎn)過(guò)程:工藝參數(shù)監(jiān)控記錄(如質(zhì)量不負(fù)責(zé)則由生產(chǎn)負(fù)責(zé))、產(chǎn)品檢驗(yàn)報(bào)告書(shū)、 過(guò)程質(zhì)量記錄(自檢、首件檢驗(yàn)、巡檢、轉(zhuǎn)序檢、入庫(kù)檢、現(xiàn)場(chǎng)控制圖、定期 Cpk 分析報(bào)告等)、成品檢驗(yàn)記錄(檢驗(yàn)記錄單、報(bào)告書(shū))、標(biāo)識(shí)(現(xiàn)場(chǎng)要有即 可)、顧客來(lái)料檢驗(yàn)記錄;

退貨或顧客抱怨:顧客投訴登記表→匯總→8D報(bào)告→變更通知單+文件更改通知 →相關(guān)文件修訂(控制計(jì)劃、FMEAs、工藝、檢驗(yàn)規(guī)程等);該項(xiàng)由營(yíng)銷(xiāo)或質(zhì)量部提供;

不合格控制:不合格處置單、如報(bào)廢則有報(bào)廢通知單、返工有返工復(fù)檢記錄、不合格匯總表→定期的不合格優(yōu)先減免計(jì)劃→糾正/預(yù)防措施驗(yàn)證記錄→變更通知單+文件更改通知單→相關(guān)文件修訂(控制計(jì)劃、FMEAs、工藝、檢驗(yàn)規(guī)程等); 針對(duì)重大不合格項(xiàng)目→糾正/預(yù)防措施驗(yàn)證記錄→變更通知單+文件更改通知單 →相關(guān)文件修訂(控制計(jì)劃、FMEAs、工藝、檢驗(yàn)規(guī)程等);

監(jiān)視和測(cè)量裝置:臺(tái)帳→校準(zhǔn)/檢定計(jì)劃→校準(zhǔn)/檢定記錄(內(nèi)外部的校準(zhǔn)記錄、偏離記錄、校準(zhǔn)履歷等)→有效期標(biāo)識(shí)→試用前的校正記錄→試驗(yàn)設(shè)備的日常點(diǎn) 檢記錄→定期巡查記錄;該類(lèi)裝置包含產(chǎn)品的檢驗(yàn)和試驗(yàn)設(shè)備/儀器儀表/檢具和 監(jiān)控過(guò)程參數(shù)的儀器儀表(如壓力表、溫控器、電壓表、電流表、流量計(jì)、時(shí)間 繼電器、熱電偶等)等;定期的MSA 分析報(bào)告;

實(shí)驗(yàn)室:標(biāo)準(zhǔn)樣品一覽表→樣品標(biāo)識(shí)卡;實(shí)驗(yàn)室環(huán)境條件監(jiān)控記錄(溫濕度、清潔度等);試驗(yàn)樣品登記→試驗(yàn)原始記錄→試驗(yàn)報(bào)告→試驗(yàn)樣品處理記錄等。

研發(fā)部/開(kāi)發(fā)部/技術(shù)部

技術(shù)新品開(kāi)發(fā):每個(gè)系列產(chǎn)品至少一套完整的APQP資料;關(guān)注產(chǎn)品標(biāo)準(zhǔn)、顧客 要求、開(kāi)發(fā)目標(biāo)、產(chǎn)品設(shè)計(jì)驗(yàn)證/評(píng)審/確認(rèn)記錄、階段性驗(yàn)證報(bào)告等;所有汽車(chē) 產(chǎn)品的 PPAP 資料,包括所有產(chǎn)品的圖紙、控制計(jì)劃、工藝文件;

過(guò)程驗(yàn)證:工藝驗(yàn)證記錄 (PPK、MSA、特殊過(guò)程、產(chǎn)能、成本、合格率等);

設(shè)計(jì)更改:申請(qǐng)單→變更前的評(píng)審→變更方案→變更記錄→變更后的評(píng)審→技術(shù) 通知單/文件更改通知單 →相關(guān)文件修訂(圖紙、標(biāo)準(zhǔn)、FMEAs、控制計(jì)劃、工藝、檢驗(yàn)規(guī)程等)→變更履歷;

技術(shù)文件管理:技術(shù)文件清單→文件歸檔記錄→復(fù)印分發(fā)記錄→修訂記錄→修訂 后的收發(fā)記錄→借閱記錄;外來(lái)文件清單(與產(chǎn)品有關(guān)的標(biāo)準(zhǔn))→文件歸檔記錄 →復(fù)印分發(fā)記錄→有效性檢查及更新記錄→借閱記錄。

銷(xiāo)售部/市場(chǎng)部/業(yè)務(wù)部

市場(chǎng)營(yíng)銷(xiāo)(銷(xiāo)售):市場(chǎng)分析、行業(yè)分析、市場(chǎng)定位、業(yè)務(wù)分析、競(jìng)爭(zhēng)對(duì)手與行業(yè)標(biāo)桿分析、SOWT 分析、營(yíng)銷(xiāo)策略、營(yíng)銷(xiāo)規(guī)劃等;

顧客檔案:顧客清單→顧客特殊要求清單;合同管理(包括銷(xiāo)售合同、技術(shù)協(xié)議、質(zhì)量協(xié)議、圖紙等)→合同評(píng)審表;

訂單管理:顧客訂單/銷(xiāo)售計(jì)劃→可制造性評(píng)審記錄→月度訂單登記→發(fā)貨計(jì)劃 →訂單執(zhí)行跟蹤記錄→發(fā)貨記錄→銷(xiāo)售業(yè)績(jī)統(tǒng)計(jì);

退貨或顧客抱怨:顧客投訴登記表→匯總→8D 報(bào)告→變更通知單+文件更改通知單 →相關(guān)文件修訂(控制計(jì)劃、FMEAs、工藝、檢驗(yàn)規(guī)程等);該項(xiàng)由質(zhì)量或營(yíng) 銷(xiāo)提供;

滿(mǎn)意度管理:顧客滿(mǎn)意度調(diào)查表(發(fā)給客戶(hù))/顧客滿(mǎn)意度測(cè)評(píng)(內(nèi)部評(píng)價(jià)) →顧客滿(mǎn)意度評(píng)價(jià)報(bào)告;

顧客文件管理:顧客文件清單(顧客標(biāo)準(zhǔn)、圖紙、合同、技術(shù)要求、相關(guān)協(xié)議等)→文件歸檔記錄→復(fù)印分發(fā)記錄→更新記錄→修訂后的收發(fā)記錄→借閱記錄。

采購(gòu)部

采購(gòu)供應(yīng)商資料:可接受供應(yīng)商清單→供應(yīng)商資料(基本信息調(diào)查表、營(yíng)業(yè)執(zhí)照復(fù)印件、機(jī)構(gòu)代碼證復(fù)印件、體系證書(shū)復(fù)印件(含質(zhì)量體系、環(huán)境體系等)、特殊行業(yè)生產(chǎn)許可證/運(yùn)輸證復(fù)印件、危險(xiǎn)廢棄物處理資質(zhì)等);

供方評(píng)價(jià):供方開(kāi)發(fā)計(jì)劃 →資料收集→潛在供方清單→評(píng)審計(jì)劃→供應(yīng)商評(píng)審記錄→可接受供應(yīng)商清單→采購(gòu)協(xié)議(新品開(kāi)發(fā)協(xié)議、技術(shù)協(xié)議、質(zhì)量協(xié)議、保密 協(xié)議、價(jià)格協(xié)議、框架采購(gòu)合同、物流/包裝協(xié)議、環(huán)保協(xié)議等);

樣件管理:新品開(kāi)發(fā) →技術(shù)文件簽訂和發(fā)放(各類(lèi)協(xié)議、圖紙、標(biāo)準(zhǔn)等) →OTS送樣→樣件認(rèn)可→PPAP提交(必要時(shí)) →PPAP認(rèn)可(必要時(shí)) → 量采;

變更管理:更新后的文件→文件收發(fā)記錄(舊文件回收、新文件發(fā)放)→零件更改后送樣送樣→樣件認(rèn)可→PPAP提交→PPAP 認(rèn)可→量采切換;

采購(gòu)管理:物料需求計(jì)劃→采購(gòu)計(jì)劃→采購(gòu)訂單→報(bào)檢單→進(jìn)貨檢驗(yàn)記錄→入庫(kù)單→供應(yīng)商業(yè)績(jī)?cè)u(píng)定;

不合格控制:不合格處置單→處置記錄(退貨、挑選等)→供方整改→整改驗(yàn)證記錄→供應(yīng)商業(yè)績(jī)考核;

供方文件管理:與供方有關(guān)的文件清單(標(biāo)準(zhǔn)、圖紙、合同、技術(shù)要求、相關(guān)協(xié)議等)→文件歸檔記錄→復(fù)印分發(fā)記錄→更新記錄→修訂后的收發(fā)記錄。

倉(cāng)庫(kù)

倉(cāng)庫(kù)賬卡物一致、標(biāo)識(shí)清楚、堆放整齊、防護(hù)符合環(huán)境要求、出入庫(kù)記錄齊全、先進(jìn)先出方式明確、庫(kù)房區(qū)域劃分/布局、出貨檢查記錄等;相關(guān)方財(cái)產(chǎn)管理(硬件:設(shè)備、工裝/模具/檢具/物流器具、材料或零件等);相關(guān)方財(cái)產(chǎn)清單→到貨通知→檢查記錄→產(chǎn)權(quán)標(biāo)識(shí)→入庫(kù)管理→ 出貨記錄/消耗記錄/周轉(zhuǎn)記錄→定 期檢查/保養(yǎng)/維護(hù)或維修記錄→損壞記錄(如有)→報(bào)告相關(guān)方的記錄(如有); 具體管理按公司的設(shè)備、工裝/模具/檢具/物流器具、材料或零件等的管理要求 進(jìn)行。

人力資源部

人力資源培訓(xùn):培訓(xùn)需求(各部門(mén)提出、公司戰(zhàn)略、崗位能力評(píng)價(jià)、新員工/轉(zhuǎn)崗員工、安全/環(huán)保、新品開(kāi)發(fā)等)→年度培訓(xùn)計(jì)劃→月度培訓(xùn)計(jì)劃→培訓(xùn)記錄 (簽到表、培訓(xùn)記錄) →培訓(xùn)效果評(píng)價(jià);

人力資源管理:員工名冊(cè)、新員工試用考核、特殊工種人員情況表、技能矩陣及 能力評(píng)價(jià)、員工績(jī)效考核、頂崗計(jì)劃、職業(yè)規(guī)劃及晉升通道、合理化建議/自主 改善/QC 小組活動(dòng)。

滿(mǎn)意度評(píng)價(jià):員工滿(mǎn)意度調(diào)查→員工滿(mǎn)意度調(diào)查匯總分析→改進(jìn)措施及驗(yàn)證。

文控中心(或體系部)

文控/記錄受控文件清單(管理性清單)→文件審批→分發(fā)記錄→修訂記錄→修訂后的收發(fā)記錄→借閱記錄;記錄清單(含規(guī)定的保存周期)→分發(fā)記錄→修訂記錄→修訂后的收發(fā)記錄;

說(shuō)明:1、管理性文件包括手冊(cè)、方針目標(biāo)、年度經(jīng)營(yíng)計(jì)劃、程序文件、記錄格 式、管理制度、操作規(guī)程、作業(yè)指導(dǎo)書(shū)等。2、操作規(guī)程及作業(yè)指導(dǎo)書(shū)不包括產(chǎn) 品制造工藝類(lèi)文件。

財(cái)務(wù)部

財(cái)務(wù)成本核算:至少核算到各工序產(chǎn)品成本;收集生產(chǎn)過(guò)程的不合格品、廢品數(shù) 據(jù),核算內(nèi)部損失。收集顧客退貨數(shù)據(jù)和索賠數(shù)據(jù),核算外部損失。最終形成質(zhì) 量成本分析報(bào)告,關(guān)注質(zhì)量損失的趨勢(shì)。

中企檢測(cè)認(rèn)證網(wǎng)提供iso體系認(rèn)證機(jī)構(gòu)查詢(xún),檢驗(yàn)檢測(cè)、認(rèn)證認(rèn)可、資質(zhì)資格、計(jì)量校準(zhǔn)、知識(shí)產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺(tái)。中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)行業(yè)相關(guān)檢驗(yàn)、檢測(cè)、認(rèn)證、計(jì)量、校準(zhǔn)機(jī)構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準(zhǔn)品供應(yīng)商,法規(guī)咨詢(xún)、標(biāo)準(zhǔn)服務(wù)、實(shí)驗(yàn)室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個(gè)問(wèn)題就給大家解答到這里了,如還需要了解更多專(zhuān)業(yè)性問(wèn)題可以撥打中企檢測(cè)認(rèn)證網(wǎng)在線客服13550333441。為您提供全面檢測(cè)、認(rèn)證、商標(biāo)、專(zhuān)利、知識(shí)產(chǎn)權(quán)、版權(quán)法律法規(guī)知識(shí)資訊,包括商標(biāo)注冊(cè)、食品檢測(cè)、第三方檢測(cè)機(jī)構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測(cè)、環(huán)境檢測(cè)、管理體系認(rèn)證、服務(wù)體系認(rèn)證、產(chǎn)品認(rèn)證、版權(quán)登記、專(zhuān)利申請(qǐng)、知識(shí)產(chǎn)權(quán)、檢測(cè)法、認(rèn)證標(biāo)準(zhǔn)等信息,中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)認(rèn)證商標(biāo)專(zhuān)利從業(yè)者提供多種檢測(cè)、認(rèn)證、知識(shí)產(chǎn)權(quán)、版權(quán)、商標(biāo)、專(zhuān)利的轉(zhuǎn)讓代理查詢(xún)法律法規(guī),咨詢(xún)輔導(dǎo)等知識(shí)。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場(chǎng)監(jiān)督總局 、國(guó)家認(rèn)證認(rèn)可監(jiān)督管理委員會(huì)、質(zhì)量認(rèn)證中心

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問(wèn)題,請(qǐng)跟我們聯(lián)系刪除并致歉!

本文來(lái)源: http://www.rumin8raps.com/zs/202405/ccaa_62552.html