當前中國很多企業處于亞健康狀態高交期、高庫存、高成本的三高現象十分普遍,只有精益生產、APS、供應鏈優化是消除企業三高的良方。下面我們分享一下:簡簡單單說排程。

關于生產計劃和生產控制,教科書的名稱是《生產計劃和控制》。書中會把生產計劃的過程,分為兩個部分:生產計劃和生產控制。

這樣,生產計劃和生產控制,一定是有一個界面?這個界面首先是需要承接生產計劃的結果,而且還需要作為作業的依據。

其實,我們都知道,計劃可以天高地遠,而作業且必須是腳踏實地,那這個界面,就是天高地遠和腳踏實地的結合面。

這個結合面,從時間維度是天、從物料的維度是SKU,那這個界面到底是什么呢?

————

1、生產計劃和控制的過程

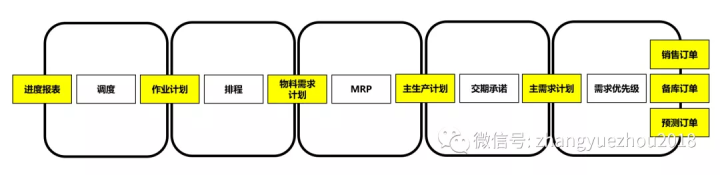

生產計劃和控制過程,可以細分為:

過程1:需求管理

確定預測需求、確定補庫策略和補庫需求,并與銷售訂單進行交付時間、優先級的處理,確保將最有效的產出優先滿足最繼續的客戶需求。

過程2:交期承諾

客戶的需求(預測、補庫和銷售訂單)需要進行供需的平衡。即:

客戶的需求是否可以滿足?物料是否可以滿足?產能是否可以滿足?

如果產能和物料不能滿足需求,則先生產什么?后生產什么?

如果需求不能滿足產能和物料的供給,則什么樣的需求可以提前?

過程3:需求分解

客戶需求一般是獨立需求,需要對獨立需求進行分解,從而形成相關需求。從客戶的獨立需求進行分解后形成總統的物料需求計劃。

獨立需求(客戶需求)分解為相關需求時,一般會考慮在庫、在途(預計入庫量/預計出庫量)、補庫點/安全庫存、經濟批量/最小起訂量、前置周期等,計算出與獨立需求的相關需求的凈需求量。

過程4:生產排程

正常情況下,需求分解時,物料的數量完全按照獨立需求按照標準的MRP邏輯計算。時間則以前置周期方式計算生產訂單的計劃開始時間和計劃完工時間,并不考慮產能約束(考慮了數量和批量約束)。

所以,需要對相關需求中的生產訂單進行排程。

生產排程,最佳狀態是全場統一排程。

過程5:車間調度

排程形成了作業計劃,調度需要根據生產準備(物料準備、產能準備、技術準備),指派車間和機臺開工,完成作業計劃。

調度不僅僅要做好生產準備(物料、產能和技術準備),還需要對現場產生的異常進行調整、協同和控制。比如,設備異常時,將最緊急的任務調整至那個機臺生產。比如,制造過程中質量異常時,如何將那個生產任務提前。比如,那個生產訂單因為采購物料突然的質量異常,如何跟催新的外購物料和新開工那個生產訂單等等。

調度有專職的調度員,或車間主任、班組長等承擔。

調度一般以車間為單位,通過全場的調度會,實現全場調度。

——

2、過程的輸出

生產計劃和控制是一個管理過程,是一個主觀與客觀的管理過程。需求預測、補庫量、緩沖時間的設置,雖然可以通過理論計算,但方法的選擇和參數的設定,還是存在一定的主觀成分。需求平衡、交期承諾、MRP、生產排程本質上是客觀過程,是引擎計算的結果。而現場調度,則基本上屬于經驗和主觀動作。

本質上,預測/補庫/銷售訂單、主需求計劃、主生產計劃、物料需求計劃、日作業計劃是結果,是結果,是結果!

主生產計劃是制造企業與客戶的界面。因為主需求計劃經過交期承諾(關鍵物料、關鍵產能雙平衡)后的需求計劃。記住:主生產計劃是一個需求計劃,是一個生產需求完工的完工計劃。生產的完工+標準前置期=客戶的需求日期。

日作業計劃是制造企業與供應商的界面。因為日作業計劃是主生產計劃先經過MRP分解,形成物料需求計劃,再經過排程形成的。排程時,一般考慮以下三個條件:

1、主生產計劃的需求約束。

主需求計劃也是一個動態變化的計劃,也是有增量和減量,有插單或取消。所以,排程時,需要用最新的主生產計劃來進行運算。

2、供應商對采購訂單的承諾約束

供應商會對制造企業下達的采購訂單進行承諾,但是在承諾的基礎上還是非常多的變數。而日作業計劃是要開工的,不能缺料。所以必須要以最新的供應商的實際送料狀態排程。

3、產能的約束

機器、模具、人員等等會發生意想不到的異常,還會存在質量等異常。所以,排程也需要對實際或預設的產能作為約束條件。

在考慮需求、供給、產能基礎上的排程,至少在短期內(1-3天或1-5天)內的作業任務是相對穩定的,這個也可以作為供應商送料的依據,也可以作為交期的依據。

——

那么如何做排程呢?

一、排程的定義

排程就是工序任務與機臺綁定的管理動作,一般有生產訂單排序、機臺現有負荷處理、工序任務分配三個管理作業。

排程的第一步,是生產訂單排序,將所有的生產訂單(或工序任務進行優先序的確定)。

二、如何做排程?

方法一、排序+短期人工分派(TOC方法)

排序+短期人工分派,是TOC的方法,方法名稱是SDBR。即,生產訂單的優先序來源于銷售訂單或庫存的消耗量。銷售訂單是交期急的優先,備庫式庫存低的優先。

人工,根據這個優先序,以緊急優先的原則,講生產訂單對應的工序任務,手工分派指作業人員或機臺。

這個方法最大的好處是簡單、實用,很容易在車間現場推廣。因為,如果沒有APS排程,車間現在人工派工就是如此。

這個方法最大的缺陷是,首先是換型無法優化。因為是人工、即時的分派,不做預先的分派,一般會增加換模次數。其次如果是組裝類的工單,由于沒有預排,供應商響應時間偏短,送料比較麻煩。

這個缺陷,也是因為只能做短周期造成的,不能做長周期的預排。另外,這個方法的物料齊套需要手工查詢、核對和鎖料。

方法二,前置周期周期軟件排程

采用前置周期排程,同樣可以考慮物料齊套,但是產能相當于是無限產能的。采用這個方法,手工排程也比較麻煩,需要軟件來實現。

好處,軟件計算也簡單,考慮了物料齊套。

壞處,無限產能,且需要軟件支持。

方法三,【關鍵序排程+非關鍵序周期】排程

這個方法需要軟件實現(Excel+VBA,同樣是軟件)。

首先,要定義什么是關鍵序,什么是非關鍵序。產能正常情況下是滿負荷的,一般是瓶頸。當然,裝配序,一般是關鍵序,而包裝序則不然。

其次,要建立模型。需要根據定義好的關鍵序,把整個工廠的排程模型做好定義,確保與業務場景一致。

其三,定義標準周期

由于我們對非關鍵產能資源未做詳細的有限產能排程,我們需要對非關鍵產能資源,評估一個合理的周期。一般這個合理合理周期可以按照以往的統計,也可以進行認為估算和調整。

根據以上三步,定制一個排程軟件,基本上可以對不十分復雜的場景進行系統排程,并依據系統排程進行開工管理。

其四,APS高級計劃和排程軟件詳細排程

APS高級計劃和排程系統是面向復雜場景的專業排程軟件,理論上APS可以對工廠所有的工序任務進行排程,而且可以實現動態排程:當需求、產能和供給發生變化時,均可以實時排程。實時的頻率取決于APS的運算時間(數據導入+計算+數據發布)。當然,一般情況下,工廠實際的排程為一天1-2次,最多不會超過3次(半天一次、上午、下午、晚上)。

需要特別指出的是,方法三是可以用APS實現。

——

需要特別指出的是:

1、排程不是越復雜越好,而是越簡單越好。只有簡單,才可以被執行。

2、排程不是拍的盡量多,而是要排的盡量少。能不排就不排!只排關鍵序且可以實現比較好的控制即可。

3、排程的頻率不是越高越好,而是排程需要穩定。讓車間有序作業時排程的根本目的。

4、排程周期不是越長越好,也不是越短越好,而是要根據整個產品的制造周期確定,一般是2-3周為適合。太長,穩定性較差,指導意義不足。太短,車間和供應商的準備期太短,無法足夠響應。

5、排程需要合適的凍結期,凍結期太長,則生產的柔性不足,凍結期太短,則作業的穩定性不足。一般,1-3天的排程凍結期是一個合理的選擇。超過一周的凍結期,顯然是偏長了。

——

總之,排程,計劃和調度人員不易。不排程,車間和班組長不易。需要重點指出的是,車間一定存在排程,則不過或是人工,或是自主,或是混亂。

排程的好處不一定看到,但是不排程的壞處一定有,因為不排程存在混亂是必然的。

再一次提醒大家,排序+人工分派,是最簡單的一種排程方法!

中企檢測認證網提供iso體系認證機構查詢,檢驗檢測、認證認可、資質資格、計量校準、知識產權貫標一站式行業企業服務平臺。中企檢測認證網為檢測行業相關檢驗、檢測、認證、計量、校準機構,儀器設備、耗材、配件、試劑、標準品供應商,法規咨詢、標準服務、實驗室軟件提供商提供包括品牌宣傳、產品展示、技術交流、新品推薦等全方位推廣服務。這個問題就給大家解答到這里了,如還需要了解更多專業性問題可以撥打中企檢測認證網在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產權、版權法律法規知識資訊,包括商標注冊、食品檢測、第三方檢測機構、網絡信息技術檢測、環境檢測、管理體系認證、服務體系認證、產品認證、版權登記、專利申請、知識產權、檢測法、認證標準等信息,中企檢測認證網為檢測認證商標專利從業者提供多種檢測、認證、知識產權、版權、商標、專利的轉讓代理查詢法律法規,咨詢輔導等知識。

本文內容整合網站:百度百科、搜狗百科、360百科、知乎、市場監督總局

免責聲明:本文部分內容根據網絡信息整理,文章版權歸原作者所有。向原作者致敬!發布旨在積善利他,如涉及作品內容、版權和其它問題,請跟我們聯系刪除并致歉!