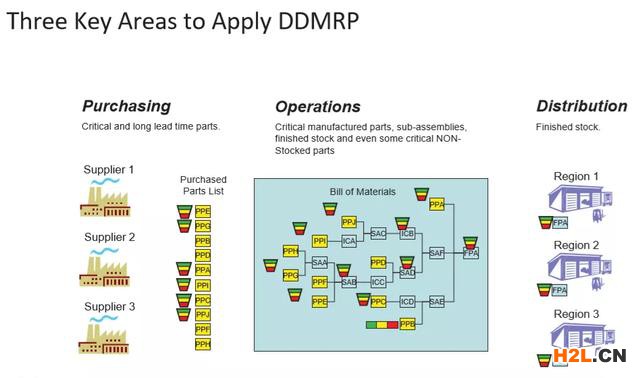

先了解下DDMRP運用的領域,由于核心是戰略庫存,可以看到上游采購(含供應商與在途),工廠內B生產OM結構各個節點,以及下游分銷渠道各區域倉庫,都是戰略庫存定位的地點。

上篇說到DDMRP有五個步驟,Strategy Inventory Position戰略庫存定位是第一步【找準定位】

DDMRP是一套科學有效的堆庫存方法論,所以找到定位是重中之重。

堆庫存講究三個問題

——Where 堆哪里

——How Much 堆多少

——When 什么時候堆

要回答戰略庫存定位這三個問題,就要從幾個維度來分析。Chad設定了6大維度用來做庫存定位的考慮。

以下有點復雜,可以略過:

看概念很難準確理解,舉個例子就比較容易了:

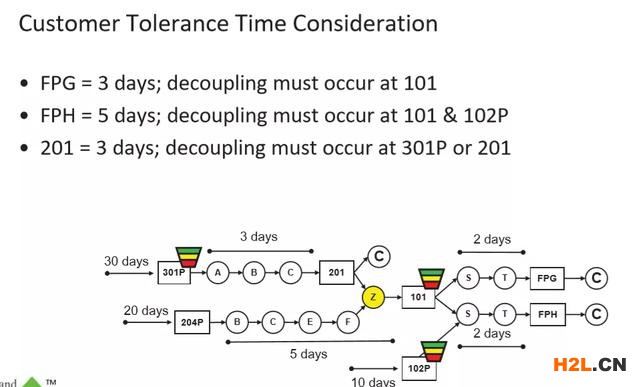

產品的BOM結構如上,FPG與FPH兩個成品各自有BOM,存在很多共用料與共用半成品。其中201即是半成品,也可作為成品出售給C(客戶)看看Chad舉例的這個結構....匯總了BOM與工藝.......

典型的TOC的網絡圖....

接下來以該案例為例,看下六個維度是怎么考慮戰略堆庫存的

(1)客戶需求提前期

潛在客戶能忍耐的時間,超過該時間,就可能去找替代品了

FPG需求是3天,所以101備庫存(不備就無法短于3天)

FPH需求5天,所以101,102備庫存(不備就無法短于5天)

201需求3天,在301P備庫(不備就無法短于3天)備到201則會產生多余浪費,沒有充分利用3天時間

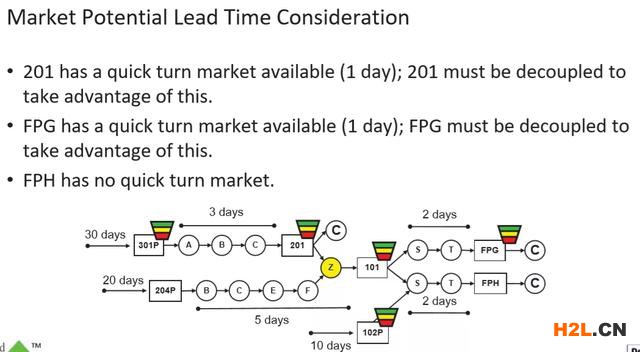

(2)市場潛在提前期

市場上可以漲價或找新客戶的時間,如

201需求是1天,所以201備庫存(不備就無法短于1天)

FPG需求1天,所以FPG備庫存(不備就無法短于1天)

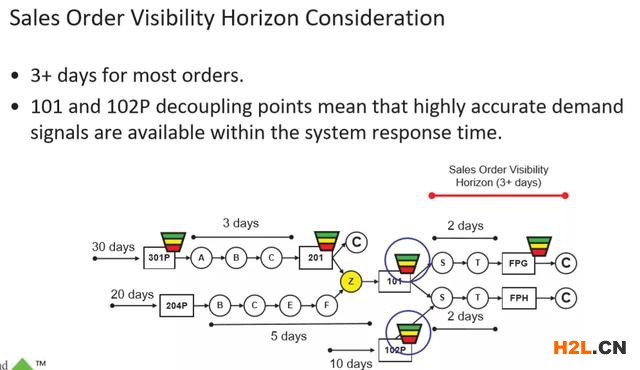

(3)銷售訂單提前期

這個與(1)很難區分.....官方說法是(3)>=(1)

(3)是說客戶下單到交貨的提前期

我理解是(1)面向潛在客戶,通過戰略庫存贏得新客戶

(3)面向老客戶,通過戰略庫存滿足老客戶交付要求

需求是3天,所以301P,101,102P備庫

(201與FPG是前面2個因素影響,該圖的戰略備庫是從(1)開始累積)

(4)外部波動性(需求/供應)

——需求端的波動性,客戶訂單時多,時少

——供應端波動性,供應商供貨時多,時少

但凡有高風險波動的地方,都要做庫存儲備

那啥叫高風險?怎么衡量吶?幾萬個SKU與Part怎么分析?

風險的量化衡量,有MAD,方差,變異系數等等,主要是統計方面理論(sigma統計方面的理論支柱開始生效了)

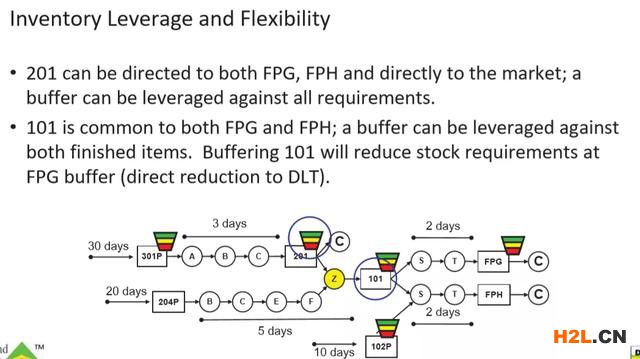

(5)庫存平衡與靈活性

201與101有個特點,都是FPG與FPH的共用料,因此庫存儲備可以降低對下游庫存需求。

簡單來說,備庫存越向下游,靠近成品靠近市場則成本高。如果能向上游轉移部分庫存,則可以低成本。

舉個例子把 ,電商行業有名的線上線下一盤貨,就是這個思想,備庫存備在網絡中共用交叉領域,可以減輕下游庫存負擔,又可以實現靈活調配資源。

(6)關鍵資源保護

201與204P生產出101,會經過Z環節,Z是關鍵資源,也就是瓶頸資源。Z決定了整體101產出速率,因此需要Z最大化產出。

因此在301P與201之外,還需要204P進行庫存儲備,以確保Z永遠有活可以干,不停止的運轉中。

到這里,可以發現.....還是TOC的核心思想,瓶頸管理....

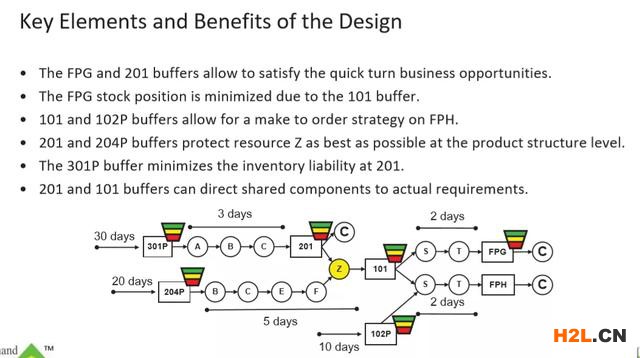

最終總結以上如下

看到這里,簡直令人惱火!。。。。。。。。。。。。

除了FPH,能堆庫存的地方已經全部堆上了,這個DDMRP未免也太扯淡了...

en ,,,由于官方是進行舉例,挑了個比較復雜的案例將6個場景都討論了

在實際運用中,并非全部都會納入考慮

個人看來,(3)下單提前期(4)波動性(6)關鍵資源是企業較為常見關注的庫存儲備點。這只解決了Where的問題,When和How Much我們放在后面繼續說。

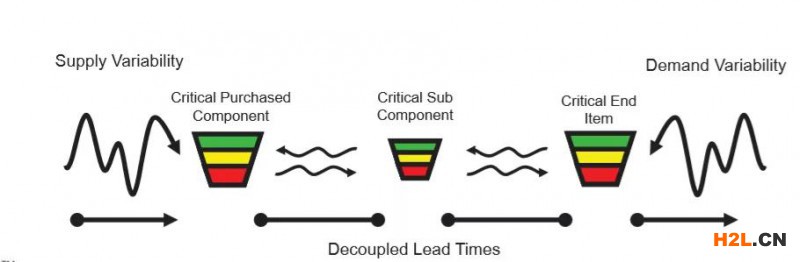

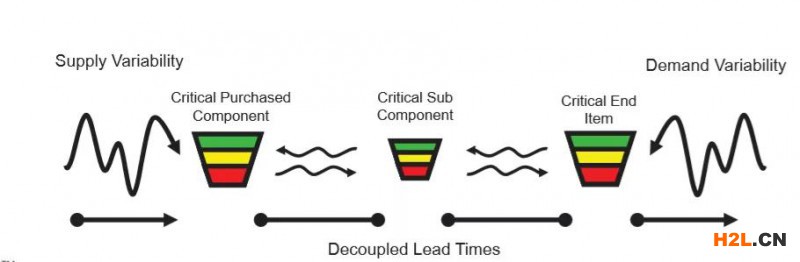

通過儲備戰略庫存,可以有效保持在運作層面的穩定性,如下圖:

需求與供應市場是波動的,供應鏈要做的是進行穩定均衡化。。。

而非借由更快速敏捷的系統流程,肆意放大化波動情況

甚至于,需求一變,第一時間傳遞給最一線的倉庫搬運員與生產作業員。。。這是非常不正常的行為..............執行端具備剛性,肆意變化只會一團混亂。

————

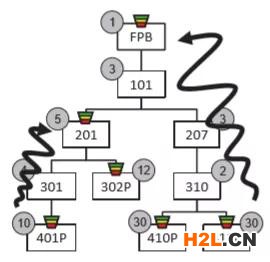

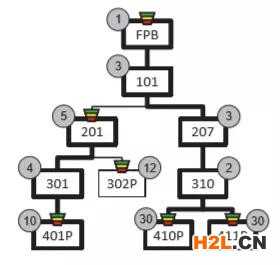

這篇會用看著像BOM的圖來展示,但其實是網絡圖,容納了生產工藝過程在內,主要聚焦于幾大提前期,通過堆緩沖庫存,來Decoupling解耦整個提前期,如下圖展開了FPB產品的整個生產網絡圖

MLT 生產提前期

如圖所示,展示每個產品部件單獨生產的周期,例如FPB是1天,101生產是3天.....諸如此類 ,是傳統MRP系統常用參數

CLT 累計提前期

如圖所示,展示每個產品部件展開到最底層的最長的累計提前期,

例如FPB是1+3+5+4+10=23天,207生產是3+2+30=35天.....

諸如此類 ,是傳統MRP系統常用參數

DLT 解耦提前期

這就是DDMRP的新概念,在整個BOM中累計的最長無保護緩沖的累計提前期。基本是在CLT邏輯基礎上,向下展開展到解耦點停止。

的確,有庫存的產品無需再生產,可以直接投產使用。

還是FPB看下

——201有庫存,因此生產是3+1=4天,

——410P與411P有庫存,因此生產是2+3+3+1=9天

取累計最長,FPB是9天

,...........................................................................................................

是不是感覺很簡單吶 ?

用DLT來取代CLT和MLT,感覺很厲害吧....

呵呵...................這么簡單,要是企業也這么簡單就好了!

真實的企業當然不會這么簡單!

有單獨的BOM,也會有超級配置BOM,模塊化BOM,通用部件BOM...

還會有共用料,替代料,完全替代,不完全替代,成組替代,部分替代.....

還會有材料替代優先級,耗用配比關系............

天文數字一般的復雜度......DDMRP能干嘛吶?一個個BOM去算DLT?

就在我看著這一切,冷笑理論界的迂腐陳舊與理想化時,

Chad這時候甩出了答案!

Matrix BOM! 物料清單矩陣分析

BOm矩陣分析是要對所有BOM用到的材料共用性進行分析

圖中都是存在共用關系的料件,Matrix BOM分析如下

橫坐標是父階料件,縱坐標是子階料件,統計子階在父階中出現的次數.....

這里包含了所有替代,配比在內的邏輯,只要子階可以在父階用,即可以出現。

然后根據Matrix BOM+DLT分析,尋找到...........DLT時間最長的那條

關鍵鏈.................又是TOC的思想

對于共用性高的料件,設定緩沖庫存Buffer,然后看到下圖,所有最長DLT都發生了轉移...變得更短了

實現了如下目標

1) 按市場需求,壓縮提前期(DLT變短了)

2 )當需要時決定現實到期日

3 )設定解耦點緩沖庫存(Matrix BOM分析后共用部件加緩沖)

4 )發現合適的高價值庫存平衡點

共用料進行解耦,可以看到研發設計重要性,所謂研發手一抖,供應累成狗。太多的料件類型與復雜BOm,會大大增加庫存與管理復雜性。后續有機會會談下研發到供應鏈這端的成本優化問題。

近年來,在數學算法領域也有很多庫存優化的方法論,通過對BOM中心性,子項父項的出入度分析,整體思想與DDMRP都有相似之處。

究其根源,應該都是采用了 統計學思想,對大量數據進行分析提煉規律。任何復雜度,在高維度下統計會呈現出一定規律性,而掌握這種規律性,就是破解供應鏈VUCA困境的法寶。

中企檢測認證網提供iso體系認證機構查詢,檢驗檢測、認證認可、資質資格、計量校準、知識產權貫標一站式行業企業服務平臺。中企檢測認證網為檢測行業相關檢驗、檢測、認證、計量、校準機構,儀器設備、耗材、配件、試劑、標準品供應商,法規咨詢、標準服務、實驗室軟件提供商提供包括品牌宣傳、產品展示、技術交流、新品推薦等全方位推廣服務。這個問題就給大家解答到這里了,如還需要了解更多專業性問題可以撥打中企檢測認證網在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產權、版權法律法規知識資訊,包括商標注冊、食品檢測、第三方檢測機構、網絡信息技術檢測、環境檢測、管理體系認證、服務體系認證、產品認證、版權登記、專利申請、知識產權、檢測法、認證標準等信息,中企檢測認證網為檢測認證商標專利從業者提供多種檢測、認證、知識產權、版權、商標、專利的轉讓代理查詢法律法規,咨詢輔導等知識。

本文內容整合網站:百度百科、搜狗百科、360百科、知乎、市場監督總局

免責聲明:本文部分內容根據網絡信息整理,文章版權歸原作者所有。向原作者致敬!發布旨在積善利他,如涉及作品內容、版權和其它問題,請跟我們聯系刪除并致歉!