01計量型數據控制圖

這一章介紹了4種計量型數據的控制圖。只要理解了均值-極差圖的準備、制作步驟、分析應用、過程能力計算及過程能力指數的意義,就能舉一反三,很容易理解其它幾種類型控制圖。

一、準備工作

1. 建立適合于實施控制圖的環境

管理者必須提供必要的資源(人力、物力),為實施控制圖技術提供條件,參與并支持改進措施的實行,同時排除機構內阻礙人們公正性的顧慮。

2. 定義過程

根據過程與其它操作和上下使用者的關系,每個階段的影響因素(4M1E)來理解過程。可以使用因果分析圖、過程流程圖等技術。

3. 確定作圖的特性

使用“關鍵特性指定系統”(KCDS)。

應用巴雷特原理,找出對過程改進有影響的主要因素。

顧客的需求,包括后續顧客和最終顧客。

當前潛在的問題:當前存在的浪費或低效能問題跡象(廢品、返工、經常加班、與目標值不符)以及有危險情況(如過程元素即將變化)。要把問題看作管理人員做事的機遇。

特性之間的關系。如關心的特性很難測量,可以選擇一個與之相關而易于測量的特性,一個項目的幾個特性具有相同的變化趨勢,可以選擇其中一個特性來做圖。

4. 確定測量系統

確定測量什么數據、何處、如何測量。測量系統的準確性、精密性、穩定性、雙性(R&R)。

5. 減少不必要的變差

排除不用控制圖就能發現和糾正的問題。包括過度調整和過度控制。記錄所有影響過程的相關事件,如刀具更換、新材料批次等等。

二、收集數據

1. 選擇子組容量、頻率、子組數

合理子組的確定將決定控制圖的效果

①在X—-R控制圖中,子組的容量是恒定的。在過程研究初期n取4~5.通常取2~5件連續生產的產品。這樣的子組反映的是在很短時間內、非常相似的生產條件下生產出來的產品,因此,子組內的變差主要應是普通原因造成的。這些條件不滿足,就不能有效地區分出變差的特殊原因。

②每隔一定的周期(如15min或每班兩次)抽取子組。適當時間內抽取足夠的子組,才能反映潛在的變化(如換班,人員更換,環境溫度變化,材料批次等)。

初期研究中,通常是連續進行分組或在很短時間間隔抽取子組。對處于穩定狀態的過程,抽取子組的周期可以延長。對正常生產進行監控的子組頻率可以是每班兩次,每小時1次等。

③足夠的子組數可以確保發現變差的主要原因。一般情況下,一次過程研究的子組數大或等于25.或包含的單值數大或等于100.

2. 建立控制圖并記錄原始數據

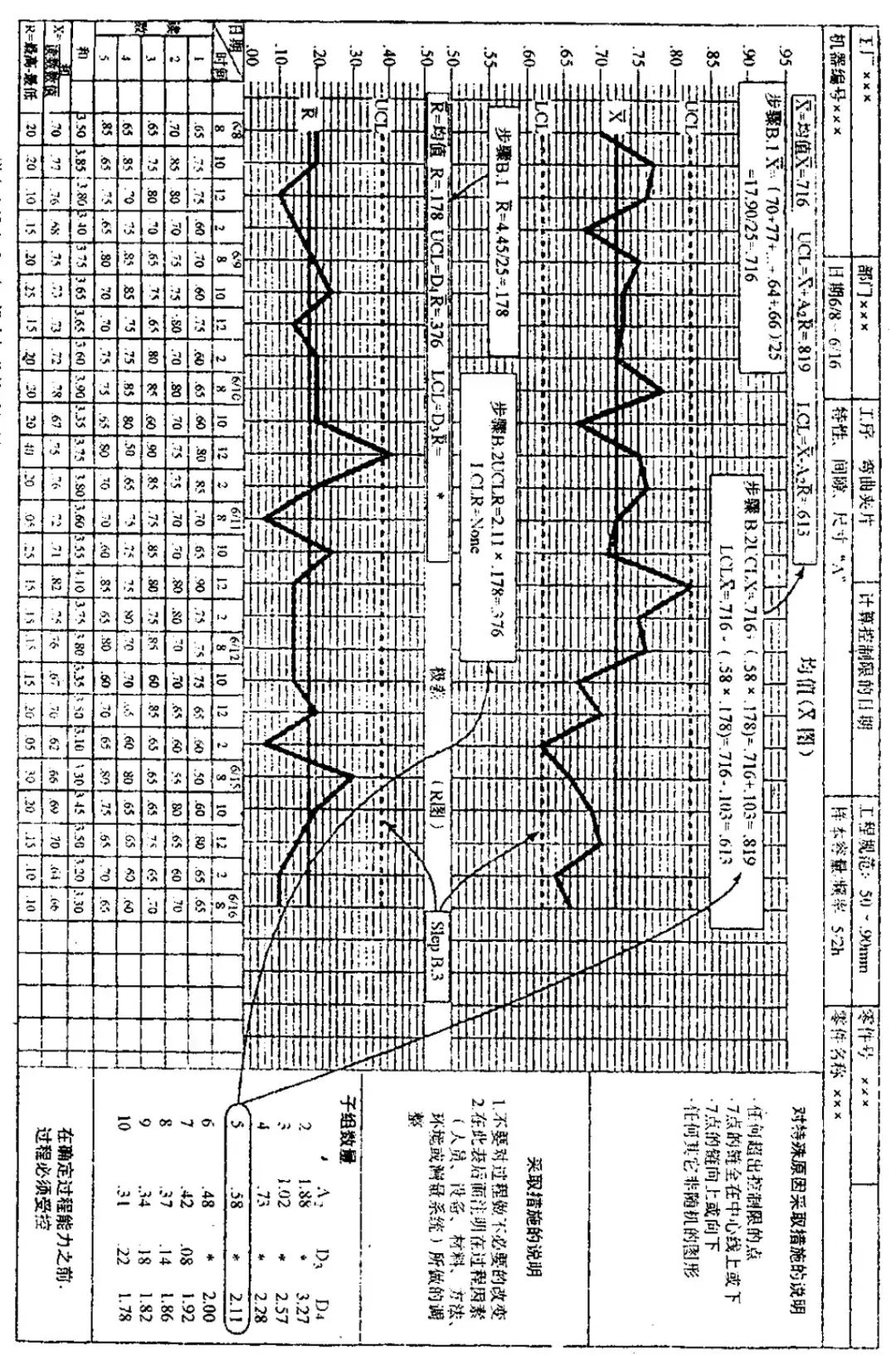

圖3-3是一張控制圖的例子。最上方是描述過程、特性、規范、子組容量、頻率、日期等欄目。最下方是讀數記錄及子組均值和極差計算結果。中間布置均值圖(在上)和極差圖(在下)。用作初始研究的,必須在表頭上注明。

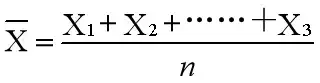

3. 計算每個子組的均值(X—)和極差(R)

R=Xmax-Xmi

式中 n-子組容量,圖例中n=5

4. 選擇控制圖的刻度

X圖刻度范圍≥子組均值最大值與最小值差的2倍。

R圖刻度,從0到最大值之間范圍≥初始階段最大極差的2倍。

建議R圖的刻度值設置為均值圖的2倍(如X—圖上一個刻度代表0.01mm,R圖上同樣的一個刻度代表0.02mm)。

5. 將均值X—和極差R分別畫到控制圖上

將X—、R一一對應點到X—圖和R圖上,然后分別用直線將X—各點,R各點連接起來。

三、計算控制限

1. 計算平均極差(R-)及過程平均值(X=)

式中 K-子組數

2. 計算控制限

控制限顯示當僅存在變差的普通原因時,均值和極差的變化范圍。

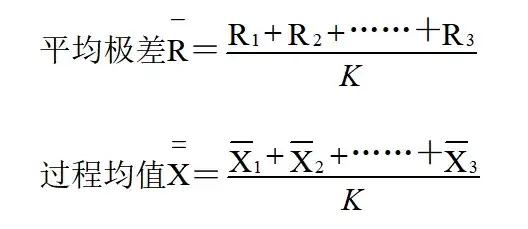

先計算極差圖的控制限:

上限 UCLR=D4R-

下限 LCLR=D3R-

式中D3、D4隨子組容量n而定,可查表。(表3-4為n=2~10的系數表),當n<7時,沒有D3.即沒有極差的下限值。

計算均值的控制限:

上限 UCL_X=X=+A2R-

下限 LCL_X=X=-A2R-

式中A2同樣按n查表得到。

3. 在控制圖上作出平均值和極差控制限的控制線

將各控制限分別畫出水平線,并標上記號。在初始研究階段,這些被稱為試驗控制限。

四、過程控制解釋

1. 分析極差圖

首先分析極差圖。將數據點與控制限相比確定超出控制限的點或非隨機的圖形或趨勢。

①超出控制限的點

出現一個或多個超過控制限的點,表明過程在該點處于失控狀態。當只存在普通原因時,很少可能有超出控制界限點,多半是存在特殊原因。

②鏈的出現

所謂鏈是指:連續7點位于平均值一側;連續7點上升或下降(含相等的相鄰點)。

說明出現了非隨機的趨勢,存在特殊原因。分析時注意開始出現這種趨勢的時間,對分析問題產生原因有幫助。

③其它明顯的非隨機圖形

周期性、規律性的現象應引起重視。用下面的準則驗證數據點分布情況是:一般情況,大約2/3的點應落在離中心線周圍1/3的區域內。明顯多于這個數或少于這個數都屬于不正常的。

2. 識別并標注特殊原因(極差圖)

從控制圖中識別出特殊原因造成的數據點或數據點區段,并加以標注。找出原因立即采取措施予以消除(有益的,加以保持)。

“1”中敘述的特殊原因數據點出現的原因可以從以下幾個方面分析:

①計算或描點錯誤(包括控制限)

②零件的變差增大

③測量系統變化

④測量系統分辨率不夠

⑤數據被編輯

⑥不同過程流的混淆

3. 重新計算控制限(極差圖)

在初始過程研究識別出特殊原因后,將特殊原因消除或將有益的制度化,然后重新計算控制限,確認數據點對新的控制限表現為受控狀態。否則要重新識別-糾正-重新計算的過程。

確認由于特殊原因而從R圖中去掉的不穩定子組,也應從X圖中去掉。

4. 分析均值圖

當極差受統計控制時,則可以認為過程的分布寬度(子組內的變差)是穩定的。第二步應對均值圖進行分析,了解過程特性分布的位置是否也是穩定。

分析均值圖的方法基本上同極差圖一樣,找出超過控制限的數據和非隨機的圖形與趨勢。

①超出控制限的點

②鏈

③明顯的非隨機圖形和數據分布的異常

5. 識別和標注特殊原因(均值圖)

出現特殊原因,可以從以下幾個方面分析。

①計算或描點錯誤

②過程發生了變化(過程均值變化)

③測量系統變化(漂移、偏差、靈敏度等)

④數據被編輯

⑤不同過程流混淆

⑥過度調整

6. 重新計算控制限(均值圖)

在排除已發現的特殊原因,不存在失控數據后,重新計算均值控制限。必要時,重復識別-糾正-重新計算的程序。

7. 延長控制限,繼續實行控制

只要過程的均值和極差保持受控,就可將控制限延長作為不斷進行的過程控制。

有時在過程進行中,對子組的容量和頻率做了改變。(例如,為了更快地檢測到大的過程變化,決定在不增加每天抽樣零件總數的情況下,減少子組容量,增加頻率)。

則可用下述方法重新計算新的平均極差( 新)和極差圖與均值圖的新的控制限。

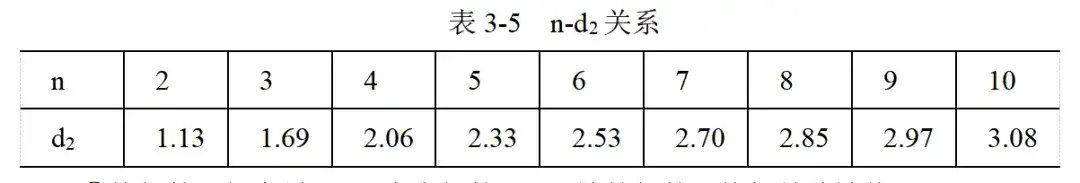

①用現有的子組容量n與極差均值 ,估計過程的標準差:^σ= /d2

中d2由表3-5查出。

②按新的子組容量n新,查出新的d2新,計算新的平均極差估計值:

新=^σd2新

③按 新重新計算極差圖和均值圖新的控制限:

UCLR=D4 新

LCLR=D3 新

UCL_X==X+A2 新

LCL_X==X-A2 新

其中D4、D3、A2均是按n新查到的。

8. 合理、經濟的控制狀態

當控制發展到全區域時,常常發現失控的機會增多。在實際中,一個受控的過程并不是圖上無任何失控之處。追求完美,往往是做不到的,也是不經濟的。我們應該做的是當出現失控數據時,找出原因,采取措施。控制圖的積極意義就在于此。

五、過程能力評定

在經過使用控制圖的過程,確認過程已處于統計受控狀況之后,開始進行過程能力評定。

過程能力評定還建立在以下的假設條件下:

①過程測量值服從正態分布

②工程規范代表顧客要求

③設計目標值位于規范中心

④測量系統的變差相對較小(一般在過程變差1/10范圍內)

下面通過實例介紹過程能力評定的過程。

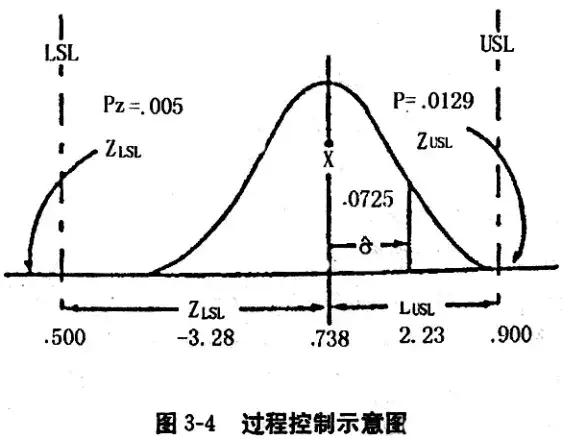

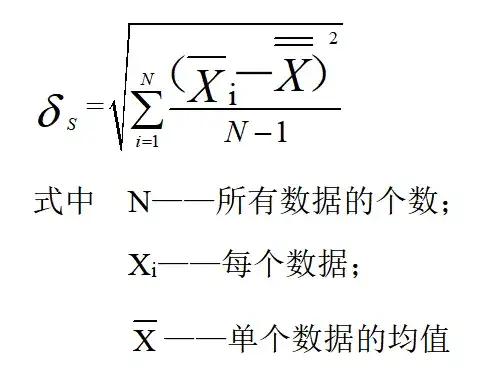

1. 計算過程的標準差

如圖3-4所示,該過程的測量值服從正態分布。從控制圖研究中,已知=X=0.738.-R=0.169.可以計算出過程的標準差。

^σ=-R/d2=0.169/2.33=0.0725

用該公式估計得到的^σ,用符號^σ_R/d2來表示。把±3^σ或6^σ稱為過程能力。

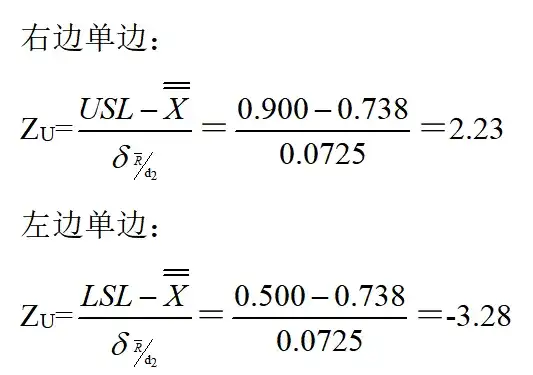

2. 計算過程能力指數

技術規范給出:

上限:USL=0.900.下限:LSL=0.500

用符號Z表示以標準差為單位,過程均值與規范界限的距離。

使用Z值查標準正態表,可以估計出超過規范的百分比。

右側超過規范的百分比PU=0.0129=1.29%

左側超過規范的百分比PL=0.0005=0.05%

超過規范的總計百分比PT=0.0134=1.34%

能力指數:

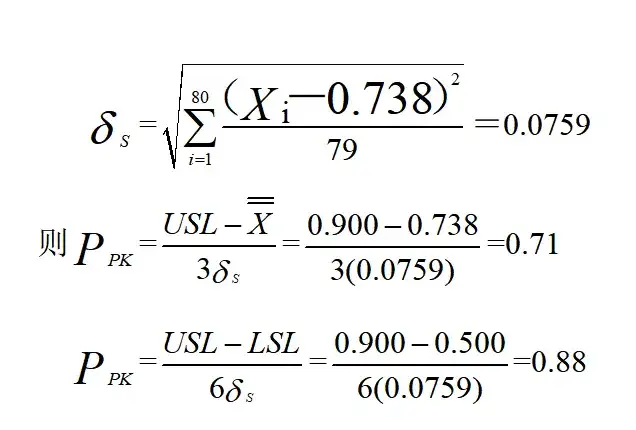

3. 計算過程性能指數

如果用下式來估計過程的標準差

^σS和^σ-R/d2相比,它可以包含了子組均值的變差,包含了可能存在的特殊原因變差。

用^σS計算出來的過程能力指數,為了表示區別,用P表示,并稱之為性能指數。

1. 評價和改進過程能力

本例中:

價過程能力中,我們要聯合使用CPK、CP、PPK、PP進行分析。在這些指數中CPK是最基本的。

對CPK的具體要求,要從過程特性的重要性,過程是否成熟、穩定、經濟性等方面綜合考慮,最終要滿足顧客的要求。當然,一般來說至少CPK≥1.00.

在PPAP手冊中,將會介紹顧客對CPK的要求。

改進過程能力,提高能力指數的途徑主要通過過程改進來實現。也包括過程與規范的協調(過程之聲與顧客之聲的協調)。

下面還繼續上述的例子,介紹如何改進過程能力。

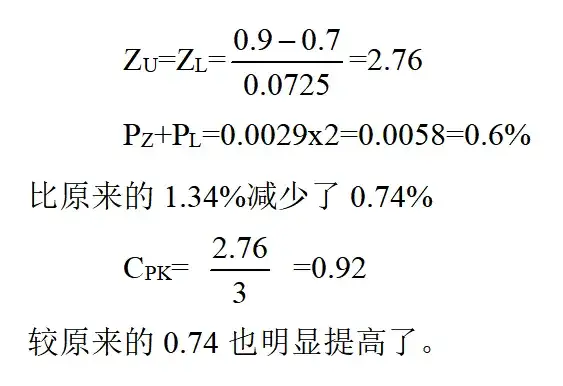

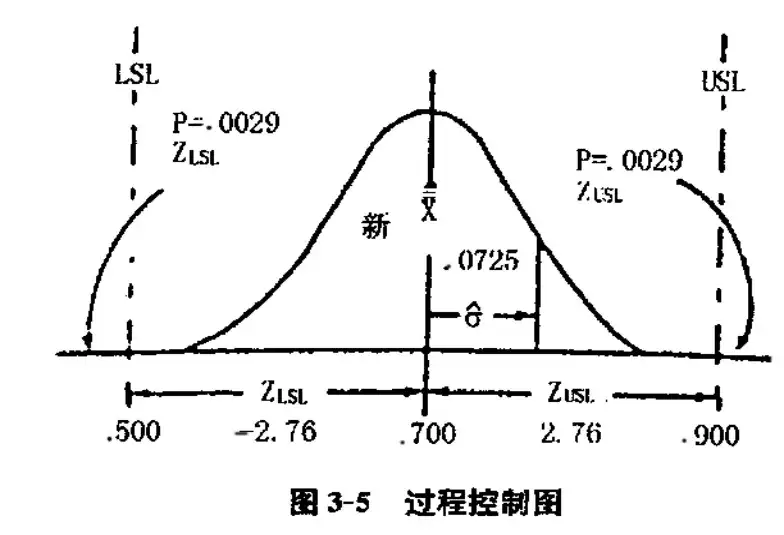

①首先,如果有可能將過程的均值位置向規范的中心調整,則可以改進過程能力指數。

將過程均值調整到規范的中心,即=X=0.700.如圖3-5所示。則:

②采取系統措施,減少變差

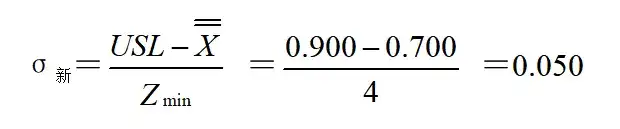

從例子看,雖然CPK已達到0.92.但仍然不能滿足要求。如果顧客要求CPK≥1.33.即Zmin≥4.此時可以估算必須將過程的變差降到什么程度。

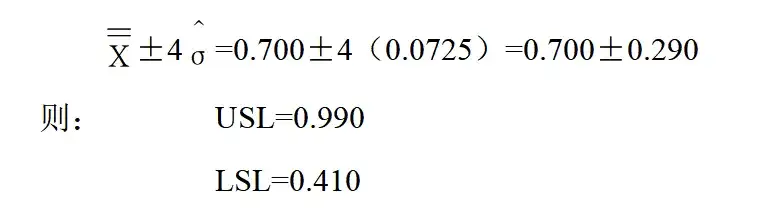

③研究放寬規范的可能性

規范反映顧客的要求,過程要努力改進以滿足顧客要求。在少數情況下,尤其是為了將現在過程能力提高到要求水平,要花費巨額資金和較長時間。適當放寬規范要求,經顧客驗證是可行的,則可以修改規范以滿足之。

如上述例子,新規范將為:

④在規范不能放寬,過程暫時不能改進的情況下,為滿足短期需要,則要采取事后處理措施,以防止不合格品。如嚴格篩選,剔除不合格品,或返工。

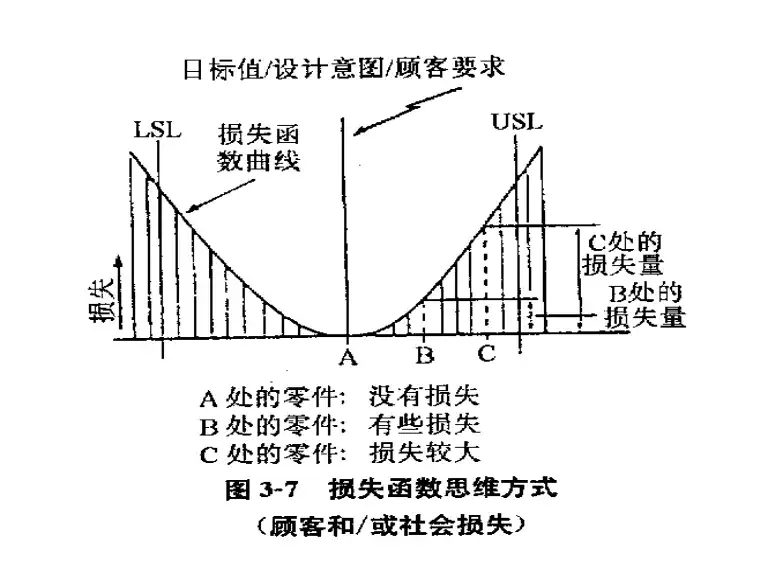

02損失函數概念

這里用損失函數概念,進一步說明改進過程,減少變差,調整過程盡可能向規范中心靠近的意義。

傳統的質量管理中,有一種概念,即只要產品特性落在規范之內就是“OK”,如圖3-6所示。我們稱之為“目標柱”思維方式,猶如足球一樣,不管球從門框范圍的哪一部踢入,都計1分。

日本質量管理學者田口先生提出,產品質量的好壞,要以產品出廠后給顧客帶來的損失大小來衡量。產品特性只要偏離目標值,即意味著偏離顧客的要求,就會給顧客帶來損失。經他的驗證,這種損失與特性值對目標值偏離的平方成正比,即所謂的損失函數。見圖3-7.

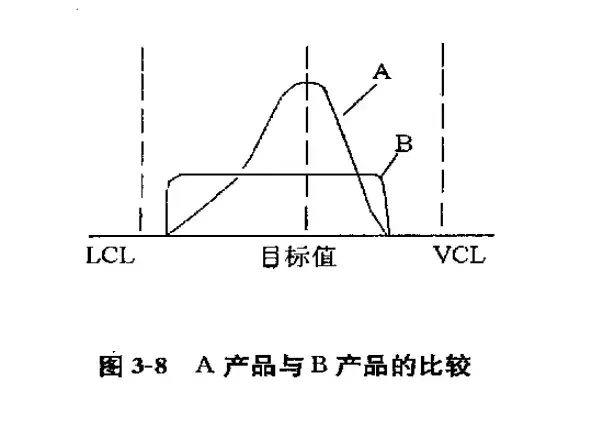

田口先生在他的著作中,還舉出兩種類型不同的變差分布的電視機產品作例子,說明兩種思維方式的差別。

A產品可能有少數超出規范,B產品全部在規范內,但從顧客的損失考慮,A產品比B產品有更好的質量,如圖3-8所示。

中企檢測認證網提供iso體系認證機構查詢,檢驗檢測、認證認可、資質資格、計量校準、知識產權貫標一站式行業企業服務平臺。中企檢測認證網為檢測行業相關檢驗、檢測、認證、計量、校準機構,儀器設備、耗材、配件、試劑、標準品供應商,法規咨詢、標準服務、實驗室軟件提供商提供包括品牌宣傳、產品展示、技術交流、新品推薦等全方位推廣服務。這個問題就給大家解答到這里了,如還需要了解更多專業性問題可以撥打中企檢測認證網在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產權、版權法律法規知識資訊,包括商標注冊、食品檢測、第三方檢測機構、網絡信息技術檢測、環境檢測、管理體系認證、服務體系認證、產品認證、版權登記、專利申請、知識產權、檢測法、認證標準等信息,中企檢測認證網為檢測認證商標專利從業者提供多種檢測、認證、知識產權、版權、商標、專利的轉讓代理查詢法律法規,咨詢輔導等知識。

本文內容整合網站:百度百科、搜狗百科、360百科、知乎、市場監督總局

免責聲明:本文部分內容根據網絡信息整理,文章版權歸原作者所有。向原作者致敬!發布旨在積善利他,如涉及作品內容、版權和其它問題,請跟我們聯系刪除并致歉!