ISO/TS16949標準給汽車行業(yè)供應鏈帶來的好處

對產(chǎn)品的質(zhì)量規(guī)格毫無疑問應當定期進行檢查.在一個小零件出問題也可能引發(fā)嚴重安全事故的汽車行業(yè)更是如此,汽車的質(zhì)量問題容不得半點差錯.為確保整個汽車行業(yè)符合嚴格的質(zhì)量標準體系要求,各汽車供應商和制造商必須聯(lián)合起來朝著共同目標而努力.質(zhì)量標準體系也規(guī)定了該行業(yè)各環(huán)節(jié)、各部門的規(guī)范化要求.

不過,如果你向那些汽車供應商們問及其具體執(zhí)行的質(zhì)量標準,就會發(fā)現(xiàn)他們的回答各不相同.近十年時間里,隨著汽車工業(yè)的全球化步伐日益加快,制定一套統(tǒng)一的國際質(zhì)量標準評審體系更顯得迫在眉睫.

基于此,專門面向汽車的ISO/TS16949標準應運而生.1994年,關(guān)于建立一個類似標準體系的構(gòu)想被首度提出,在福特汽車公司、通用汽車公司和克萊斯勒汽車公司的共同努力下,QS9000標準正式出臺.該標準雖然在汽車制造領(lǐng)域的各個部門得到廣泛施行,不過仍未實現(xiàn)全球范圍統(tǒng)一.

在實際生產(chǎn)過程中,ISO/TS16949標準取代了QS9000標準,繼而成立了一批表示愿意繼續(xù)執(zhí)行該標準的專門的聯(lián)合機構(gòu).以ISO/TS16949標準為指導的新工藝新方法的不斷涌現(xiàn),表明已有越來越多的汽車制造商開始執(zhí)行這一標準.甚至越來越多的汽車公司將其作為強制性措施予以貫徹;獲得ISO/TS16949標準評審認證的最后期限是2006年12月,而該項認證是進入汽車制造領(lǐng)域的唯一通行證.

為此,成立國際特別行動組(ITF),具體執(zhí)行這項標準.ITF小組成員包括寶馬、戴姆勒一克萊斯勒、福特、菲亞特、通用、PSA標致雪鐵龍、雷諾、大眾等多家著名汽車生產(chǎn)企業(yè).

簡單地說,ISO/TS16949國際標準即為產(chǎn)品的創(chuàng)造設(shè)計、研制開發(fā)以及生產(chǎn)加工等部門或過程的統(tǒng)一規(guī)范化要求.當然,它也對汽車制造行業(yè)的相關(guān)領(lǐng)域,如汽車零部件的裝配和保養(yǎng)維修等方面作出了具體規(guī)定.

這具體表現(xiàn)在:產(chǎn)品質(zhì)量的提高和生產(chǎn)工藝的改進;物資供應趨向全球化;生產(chǎn)資料的優(yōu)化利用;生產(chǎn)資料形成統(tǒng)一標準化生產(chǎn)優(yōu)勢規(guī)模;以及質(zhì)量保證進一步加強等等.

“此項標準已經(jīng)使整條供應鏈的生產(chǎn)效率顯著提高.作為系統(tǒng)檢查的第二方數(shù)量大大減少,而進行質(zhì)量體系認證的第三方成倍增多,”英國汽車制造銷售協(xié)會ISO監(jiān)督署主任RobBrown告訴記者,“過去,不同國家和地區(qū)的汽車制造商和貿(mào)易商執(zhí)行不同的技術(shù)標準規(guī)范.而單一化標準的確立,有利于這些企業(yè)提高資源利用效率、減少故障停工時間.”

此項國際統(tǒng)一標準明確規(guī)定:質(zhì)量管理體制應不斷得到改進和完善,以進一步規(guī)范產(chǎn)品的規(guī)格質(zhì)量及實現(xiàn)生產(chǎn)資料的合理化利用.管理層必須制定出一個明確的工作計劃,建立一個質(zhì)量管理體系以及可操作性客觀標準.當質(zhì)量目標還沒有最終達到時,有關(guān)機構(gòu)必須向公眾說明:質(zhì)量標準的有效運作需要時間.

大小供應商如果想要獲得該項標準認證,就必須證明自己已經(jīng)制定并實行了主要的相關(guān)政策:建立了各項性能指標并對其嚴格監(jiān)督:及時處理經(jīng)鑒定為不合格的產(chǎn)品并對其改進或二次利用.

法國PSA標致雪鐵龍汽車公司是第一家獲得ISO/TS16949質(zhì)量體系認證的汽車制造企業(yè).自1999年10月以來,這家法國廠商便開始著手提高和規(guī)范各制造分廠的生產(chǎn)標準,以符合新質(zhì)量體系的要求.

而今,該體系開始在全球范圍內(nèi)的汽車生產(chǎn)制造行業(yè)規(guī)范產(chǎn)品質(zhì)量、生產(chǎn)成本以及交貨執(zhí)行情況.此外它還使標準化生產(chǎn)流程更加合理、通暢.以前花在審查方面的時間平均一年多達90天,而實行ISO/TS16949標準化生產(chǎn)后,僅需六天即可完成.這樣一來,大量過去浪費在生產(chǎn)及管理環(huán)節(jié)的時間被用于業(yè)務(wù)拓展和新產(chǎn)品開發(fā).

“在以前,具有QS等認證,標準往往以量化指標為主要依據(jù),要求提供證明文件和培訓計劃等等,”Brown告訴我們,“新標準則主要以經(jīng)營管理職責為基準,要求公司制定出明確的可操作性客觀標準并予以公布實行.”

八家ITF合作伙伴.而今的主要任務(wù)是連同那些已獲評審認證的汽車制造商共同努力,更好地執(zhí)行并完善質(zhì)量標準體系.整條供應鏈上,供應商是該新標準的最早實行者,這一點現(xiàn)在已得到各方普遍承認.

八家成員生產(chǎn)廠商的所有供貨方都必須強制執(zhí)行TS質(zhì)量標準,持有舊式QS質(zhì)量證書的供應商還必須于2006年12月十四日之前辦理換證手續(xù).“全世界現(xiàn)在已有數(shù)千家生產(chǎn)制造企業(yè)達到了TS標準的要求,”Brown聲稱,“其他供應商和制造商應該抓緊每分每秒,采取有效措施,爭取在截止日期之前拿到質(zhì)量認證.”

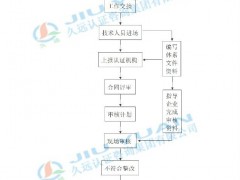

認證評審的時間分為六個月到十二個月不等,這主要取決于供應廠商的經(jīng)營規(guī)模.主要的費用將是整個認證過程最終結(jié)束所花去的工作日.然而一旦該供應廠商采用新工藝,制定并實行可量化客觀標準,這筆費用是完全能夠收回來的.

作為ISO/TS16949標準體系的最早實行者之一,供應商Delphi自2002年以來,已有75家工廠獲得質(zhì)量認證.“公司的全球化發(fā)展目標要求我們必須建立一套高效的管理體制,以適應各國范圍內(nèi)的業(yè)務(wù)發(fā)展及顧客需求,”Delphi的汽車底盤系統(tǒng)工程研究部主任williamGi1lespie告訴我們,“為符合新標準規(guī)格要求,我們必須保證向顧客提供質(zhì)量一流、技術(shù)含量高的產(chǎn)品和設(shè)備.”

Delphi所有的工廠現(xiàn)已通過各項評審認證程序,并且取得了質(zhì)量認證證書.各家工廠都已經(jīng)建立起這一必要的質(zhì)量管理體系.外部檢查至少一年一次.整個質(zhì)量標準體系內(nèi)部各環(huán)節(jié)的檢查至少三年一次.

“通過建立Delphi業(yè)務(wù)系統(tǒng)這一內(nèi)部政策制度,明確制定出機動車輛和非機動車輛生產(chǎn)標準,我們很容易就達到了ISO/TS16949標準的各項要求,”生產(chǎn)部經(jīng)理DaveLogozz.說道,“一直以來,我們都嚴格以Delphi業(yè)務(wù)系統(tǒng)手冊為指導,實際已經(jīng)具備獲得哪怕是最嚴格的質(zhì)量標準認證.”

Clamason工業(yè)集團是美國TRW汽車公司以及摩托羅拉公司等大型企業(yè)的零部件供應商,于2004年7月正式獲得質(zhì)量認證.“最主要的一點好處就是,企業(yè)內(nèi)部各項生產(chǎn)工序的執(zhí)行情況都可以進行量化評審,而不像過去僅僅局限于產(chǎn)量和質(zhì)量上.”質(zhì)量部經(jīng)理paulEdwards如是說,“此外,我們業(yè)已達到的生產(chǎn)效率和工藝水平也能夠量化評審了.”

這些效益增益已經(jīng)在產(chǎn)品設(shè)計、原料采購以及產(chǎn)品校準方面得以實現(xiàn).Clamason公司嚴格參照各項指標進行質(zhì)量評審,發(fā)現(xiàn)過去未注意到的不少環(huán)節(jié)存在低效率問題.進一步看,該質(zhì)量標準體系的操作運轉(zhuǎn)必將創(chuàng)造出更多的就業(yè)機會.

“評審以前的各項標準給我們增添了不少麻煩,特別是在標準體系從檢測內(nèi)部系統(tǒng)更改為檢測生產(chǎn)全過程以及最終產(chǎn)品之后,”Edwards告訴我們,“我們的內(nèi)部評審機構(gòu)與過去相比發(fā)生了巨大的變化.過去一年就要花費好幾周時間,而現(xiàn)在只需幾天功夫便可完成故障停機工期也明顯縮短了.”

中企檢測認證網(wǎng)提供iso體系認證機構(gòu)查詢,檢驗檢測、認證認可、資質(zhì)資格、計量校準、知識產(chǎn)權(quán)貫標一站式行業(yè)企業(yè)服務(wù)平臺。中企檢測認證網(wǎng)為檢測行業(yè)相關(guān)檢驗、檢測、認證、計量、校準機構(gòu),儀器設(shè)備、耗材、配件、試劑、標準品供應商,法規(guī)咨詢、標準服務(wù)、實驗室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個問題就給大家解答到這里了,如還需要了解更多專業(yè)性問題可以撥打中企檢測認證網(wǎng)在線客服13550333441。為您提供全面檢測、認證、商標、專利、知識產(chǎn)權(quán)、版權(quán)法律法規(guī)知識資訊,包括商標注冊、食品檢測、第三方檢測機構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測、環(huán)境檢測、管理體系認證、服務(wù)體系認證、產(chǎn)品認證、版權(quán)登記、專利申請、知識產(chǎn)權(quán)、檢測法、認證標準等信息,中企檢測認證網(wǎng)為檢測認證商標專利從業(yè)者提供多種檢測、認證、知識產(chǎn)權(quán)、版權(quán)、商標、專利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導等知識。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場監(jiān)督總局 、國家認證認可監(jiān)督管理委員會、質(zhì)量認證中心

免責聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問題,請跟我們聯(lián)系刪除并致歉!