質(zhì)量與工具:防錯(cuò)技術(shù)推行指南

制造企業(yè)對(duì)防錯(cuò)技術(shù)有著廣泛而迫切的需求,“防錯(cuò)”的概念對(duì)產(chǎn)品設(shè)計(jì)和制造過(guò)程設(shè)計(jì)很有實(shí)際意義,日本許多工廠大量采用非常簡(jiǎn)單而實(shí)用的防錯(cuò)裝置,并將其干百次的反復(fù)應(yīng)用,日復(fù)一日長(zhǎng)期堅(jiān)持,出現(xiàn)了質(zhì)量奇跡:每百萬(wàn)零件不合格數(shù)(PPM)下降至個(gè)位數(shù)甚至為零,產(chǎn)品質(zhì)量顯著提高。例如一條洗衣機(jī)生產(chǎn)線上就有300多個(gè)防錯(cuò)裝置,每一個(gè)裝置既能在產(chǎn)生差錯(cuò)前停止機(jī)床工作,又能迅速地將信號(hào)反饋給操作者以檢查潛在的問(wèn)題。如果我們?cè)谪灅?biāo)工作中認(rèn)真學(xué)習(xí)日本的防錯(cuò)經(jīng)驗(yàn),大量應(yīng)用并持之以恒地實(shí)施,定能顯著提高產(chǎn)品質(zhì)量,降低生產(chǎn)成本,增強(qiáng)顧客滿意,使貫標(biāo)工作達(dá)到新的水平。

在工作現(xiàn)場(chǎng)的復(fù)雜環(huán)境中,許多事情可能導(dǎo)致錯(cuò)誤,每天都可能產(chǎn)生廢品。廢品就是最大的錯(cuò)誤,如果沒(méi)有被發(fā)現(xiàn)則將導(dǎo)致顧客抱怨。為了成為世界水平的競(jìng)爭(zhēng)者,企業(yè)不僅要從理念上采納

ISO 9000/IATF 16949的理論,而且還要從實(shí)踐上最大限度地降低廢品率,提高顧客滿意度。

各種失誤在生產(chǎn)制造過(guò)程中隨時(shí)隨地都可能發(fā)生,其結(jié)果是造成產(chǎn)品缺陷和質(zhì)量損失。防錯(cuò)技術(shù)的應(yīng)用,可以有效避免或減少失誤的發(fā)生,從而降低質(zhì)量損失。所謂防錯(cuò)就是為防止不合格品的發(fā)生,在產(chǎn)品的設(shè)計(jì)和制造過(guò)程的設(shè)計(jì)開(kāi)發(fā)中采用的技巧和方法。

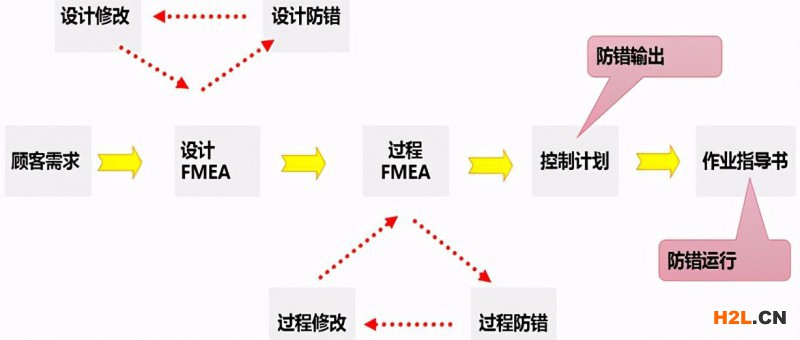

01、防錯(cuò)運(yùn)行

由于設(shè)計(jì)人員的失誤造成的差錯(cuò)會(huì)導(dǎo)致產(chǎn)品缺少應(yīng)有的功能或參數(shù)不合理,這類(lèi)差錯(cuò)會(huì)導(dǎo)致產(chǎn)品的固有缺陷,有時(shí)會(huì)造成極嚴(yán)重的后果。例如:汽車(chē)制動(dòng)油管的設(shè)計(jì)差錯(cuò),造成交通事故;洗衣機(jī)的電路絕緣防護(hù)設(shè)計(jì)差錯(cuò),造成漏電事故……還有一些設(shè)計(jì)的失誤,雖然不能算作差錯(cuò),但是也會(huì)給產(chǎn)品的制造和使用帶來(lái)一系列的困難。諸如:難以加工、容易混淆、維修不便等,這些設(shè)計(jì)失誤增加了出現(xiàn)差錯(cuò)的機(jī)會(huì),從而增加了產(chǎn)品制造和使用的風(fēng)險(xiǎn)。

試想,一個(gè)操作人員每天進(jìn)行同樣的裝配工作上百次千次甚至上萬(wàn)次,如果產(chǎn)品設(shè)計(jì)和過(guò)程設(shè)計(jì)開(kāi)發(fā)不能防止提前預(yù)防裝配錯(cuò)誤的發(fā)生,就算是萬(wàn)分之一的概率,操作人員稍微不留神,錯(cuò)誤就發(fā)生了。因此,必須在產(chǎn)品制造之前,產(chǎn)品及過(guò)程設(shè)計(jì)階段就要采取防錯(cuò),進(jìn)行防錯(cuò)的設(shè)計(jì),提前預(yù)防裝配過(guò)程中可能發(fā)生的錯(cuò)誤,要求為可制造性/可裝配性而進(jìn)行的防錯(cuò)。

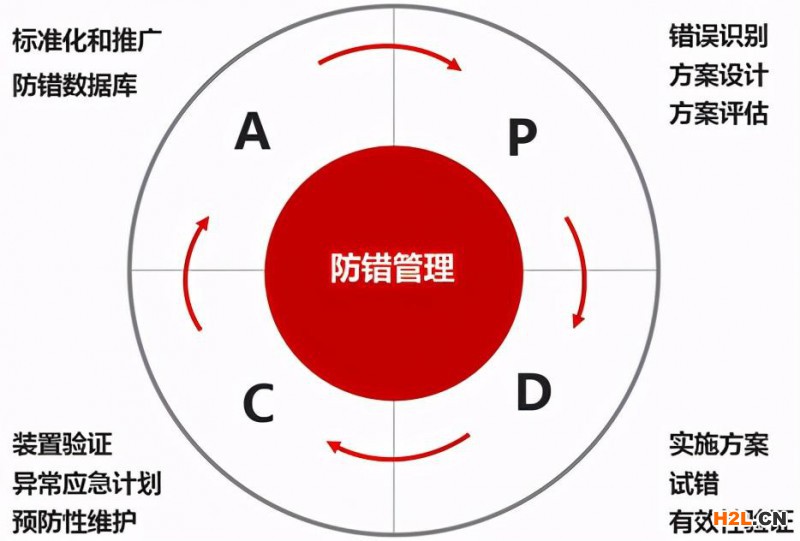

02、防錯(cuò)管理的“PDCA”

防錯(cuò)管理,是由防錯(cuò)設(shè)計(jì)、防錯(cuò)的實(shí)施、防錯(cuò)驗(yàn)證和防錯(cuò)經(jīng)驗(yàn)教訓(xùn)的沉淀四個(gè)環(huán)節(jié)共同組成的“P-D-C-A”閉環(huán)過(guò)程。其中,防錯(cuò)設(shè)計(jì)又包括:錯(cuò)誤識(shí)別、方案設(shè)計(jì)、方案評(píng)估,防錯(cuò)流程的執(zhí)行過(guò)程中需要一系列的工具進(jìn)行支撐,其中在防錯(cuò)設(shè)計(jì)階段,會(huì)使用到DFMEA和PFMEA分析,可利用以往成功的防錯(cuò)經(jīng)驗(yàn)、可使用頭腦風(fēng)暴的靈感,還可以使用5Why、魚(yú)骨圖等質(zhì)量分析工具;在防錯(cuò)實(shí)施階段,會(huì)利用控制計(jì)劃、標(biāo)準(zhǔn)化作業(yè)等將防錯(cuò)的要求納入標(biāo)準(zhǔn)化作業(yè)和跟蹤監(jiān)控范圍;在防錯(cuò)驗(yàn)證階段,需要利用產(chǎn)品試錯(cuò)、產(chǎn)線試錯(cuò)、OK/NG樣件等方式對(duì)防錯(cuò)裝置的有效性進(jìn)行驗(yàn)證,對(duì)于防錯(cuò)裝置可能出現(xiàn)的防錯(cuò)裝置失效,應(yīng)建立應(yīng)急計(jì)劃,并根據(jù)防錯(cuò)驗(yàn)證的結(jié)果,作為制定對(duì)防錯(cuò)裝置實(shí)施的預(yù)防性維護(hù)計(jì)劃。

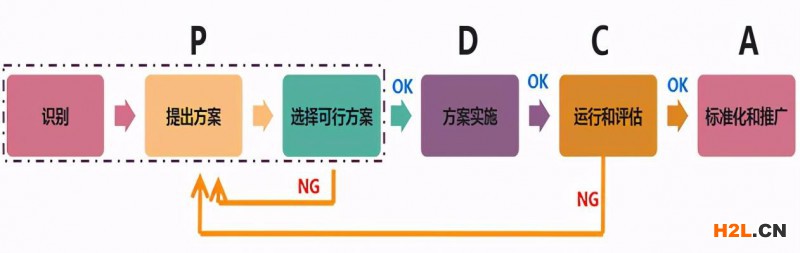

03、如何推行防錯(cuò)?

防錯(cuò)推行流程圖

第一步,成立防錯(cuò)小組,俗話說(shuō)“聞道有先后,術(shù)業(yè)有專(zhuān)攻”,專(zhuān)業(yè)的事要交給專(zhuān)業(yè)的人做,用擅長(zhǎng)于防錯(cuò)的人做,小組成員應(yīng)包含設(shè)計(jì)、工藝、生產(chǎn)、品質(zhì)等相關(guān)人員。

第二步,發(fā)現(xiàn)問(wèn)題,來(lái)源于:

a . 以往產(chǎn)品或類(lèi)似設(shè)計(jì)缺陷導(dǎo)致防錯(cuò)失效;

b . 零部件供應(yīng)商、總裝生產(chǎn)、服務(wù)店、用戶反饋等反饋的問(wèn)題;

c . 產(chǎn)品設(shè)計(jì)標(biāo)準(zhǔn);

d . 產(chǎn)品/設(shè)計(jì)FMEA;

e . 分析SPC數(shù)據(jù);

……

第三步,分析錯(cuò)誤原因。對(duì)已經(jīng)存在的人為錯(cuò)誤進(jìn)行分析,找出錯(cuò)誤原因所在,以及這些錯(cuò)誤可能造成的后果進(jìn)行預(yù)測(cè)分析。確定根本原因是對(duì)應(yīng)用防錯(cuò)技術(shù)以消除缺陷至關(guān)重要的。找出缺陷發(fā)生的源頭,用質(zhì)量管理七工具和5Why方法找出根本原因。

原因分析常用方法

因果圖

第四步,制定解決問(wèn)題的基本方案。頭腦風(fēng)暴是一種可以激發(fā)產(chǎn)生大量的有創(chuàng)意的點(diǎn)子方法。也可利用工廠相似的防錯(cuò)裝置。錯(cuò)誤預(yù)防是通過(guò)產(chǎn)品設(shè)計(jì)、裝配輔助措施等只允許以正確的方式進(jìn)行生產(chǎn)活動(dòng)的方法,實(shí)際生產(chǎn)要確保在產(chǎn)生錯(cuò)誤的環(huán)節(jié)(缺陷來(lái)源)就直接將錯(cuò)誤探測(cè)出來(lái)。

第五步,評(píng)估選擇正確的解決方案。防錯(cuò)方案的評(píng)估和選擇,應(yīng)當(dāng)遵循“簡(jiǎn)單、高效、低成本”的原則,對(duì)于防錯(cuò)的投入產(chǎn)出分析,對(duì)方案進(jìn)行成本/效益分析,評(píng)審行動(dòng)方案,選擇最優(yōu)方案,在此基礎(chǔ)上提出實(shí)施計(jì)劃。然后確定工序上的更改,選擇合適的防錯(cuò)裝置,制定責(zé)任及時(shí)間表,分配所需的資源。要站在產(chǎn)品的生產(chǎn)周期的角度來(lái)評(píng)判,局部和靜態(tài)的思維會(huì)阻礙正確決策的形成。對(duì)于設(shè)計(jì)無(wú)法滿足防錯(cuò)(成本、產(chǎn)品平臺(tái)化、復(fù)雜生產(chǎn)工藝)進(jìn)行工藝控制防錯(cuò)。

方案評(píng)估時(shí)應(yīng)考慮:

a. 產(chǎn)品功能、結(jié)構(gòu)設(shè)計(jì)增加防錯(cuò);

b. 制造過(guò)程中工藝防錯(cuò)。

第六步,實(shí)施方案。在實(shí)施方案過(guò)程中,要不斷根據(jù)實(shí)際的情況進(jìn)行調(diào)整,并不斷地進(jìn)行改進(jìn)還完善,實(shí)現(xiàn)方案的利益最大化。

第七步,運(yùn)行和評(píng)估。收集數(shù)據(jù)與實(shí)施前相比較。

第八步,標(biāo)準(zhǔn)化和推廣。對(duì)防錯(cuò)過(guò)程進(jìn)行評(píng)審,前面的過(guò)程和結(jié)果進(jìn)行總結(jié),建立防錯(cuò)案例數(shù)據(jù)庫(kù),探討方案能否復(fù)制、推廣其他類(lèi)似產(chǎn)品,特別要注意標(biāo)準(zhǔn)化,它包括:

a. 為新的系統(tǒng)/裝置建立文檔、圖紙;

b. 更新現(xiàn)有文檔,清理無(wú)用的文檔;

c. 重新評(píng)估現(xiàn)有的工作程序(包括操作、維護(hù)、檢查等)并進(jìn)行必要的修定對(duì)相關(guān)人員進(jìn)行培訓(xùn)。

建立防錯(cuò)數(shù)據(jù)庫(kù),為以后新項(xiàng)目/產(chǎn)品進(jìn)行防錯(cuò)。數(shù)據(jù)庫(kù)來(lái)源于:

a. 以往產(chǎn)品或類(lèi)似設(shè)計(jì)缺陷導(dǎo)致防錯(cuò)失效;

b. 以往生產(chǎn)經(jīng)驗(yàn),總結(jié)出常見(jiàn)的人為錯(cuò)誤;

c. 零部件供應(yīng)商、總裝生產(chǎn)、服務(wù)店、用戶反饋等反饋的問(wèn)題;

d. 產(chǎn)品設(shè)計(jì)標(biāo)準(zhǔn);

e. 產(chǎn)品/設(shè)計(jì)FMEA;

……

04、優(yōu)秀防錯(cuò)推行展示

目前較先進(jìn)的制造企業(yè)均在使用防錯(cuò)技術(shù),以零缺陷為工作導(dǎo)向,不斷學(xué)習(xí)、靈活運(yùn)用防錯(cuò)防呆原理,在生產(chǎn)制造過(guò)程中不斷挖掘、分析、改造,實(shí)施了一大批防錯(cuò)防呆改善,有效避免了生產(chǎn)過(guò)程中錯(cuò)誤的出現(xiàn),提高了產(chǎn)品質(zhì)量,開(kāi)始將失效案例總結(jié)歸納,編寫(xiě)成設(shè)計(jì)規(guī)范或技術(shù)點(diǎn)檢表,來(lái)杜絕錯(cuò)誤的發(fā)生,比亞迪的主動(dòng)防錯(cuò)文化正在逐步形成。

汽車(chē)工程研究院,在項(xiàng)目啟動(dòng)時(shí)就策劃防錯(cuò),產(chǎn)品設(shè)計(jì)階段,從方案自評(píng)-項(xiàng)目評(píng)審-防錯(cuò)小組校核-試制車(chē)輛實(shí)車(chē)驗(yàn)證,試制量產(chǎn)時(shí)持續(xù)改進(jìn),最后將設(shè)計(jì)及生產(chǎn)對(duì)設(shè)計(jì)過(guò)程評(píng)估的風(fēng)險(xiǎn)問(wèn)題進(jìn)行改進(jìn)和控制,形成防錯(cuò)設(shè)計(jì)規(guī)范。

弗迪科技,各工廠根據(jù)產(chǎn)品制作成防錯(cuò)手冊(cè),用于新項(xiàng)目/產(chǎn)品設(shè)計(jì)與過(guò)程問(wèn)題解決指南。

某國(guó)內(nèi)知名汽車(chē)公司車(chē)燈工廠防錯(cuò)管理,收集整理產(chǎn)線生產(chǎn)過(guò)程常見(jiàn)裝配問(wèn)題,對(duì)問(wèn)題點(diǎn)進(jìn)行分析總結(jié),編制防錯(cuò)清單,從根源上防止問(wèn)題發(fā)生,產(chǎn)品結(jié)構(gòu)問(wèn)題總結(jié)形成工藝規(guī)范,為新車(chē)型作為評(píng)審依據(jù)。工裝設(shè)備問(wèn)題總結(jié)形成技術(shù)標(biāo)準(zhǔn),未后續(xù)新制作工裝、設(shè)備作為評(píng)審依據(jù)。

某國(guó)內(nèi)知名汽車(chē)公司飾件工廠,各個(gè)產(chǎn)品形成產(chǎn)品工程手冊(cè),為產(chǎn)品設(shè)計(jì)、工藝設(shè)計(jì)制造問(wèn)題解決指南。

05、結(jié)語(yǔ)

防錯(cuò)對(duì)于零缺陷質(zhì)量管理來(lái)說(shuō)是注重預(yù)防,能夠在過(guò)程中最大限度地避免不良的發(fā)生,這對(duì)于追求高質(zhì)量的產(chǎn)品品牌以及實(shí)現(xiàn)低成本的精益生產(chǎn)都非常有效。

防錯(cuò)不僅是一項(xiàng)系統(tǒng)工程,而且是實(shí)現(xiàn)零缺陷的有效手段,更是以預(yù)防為主的零缺陷

質(zhì)量管理體系中的核心組成部分,它幾乎已成為質(zhì)量源于制造的同義語(yǔ)。在進(jìn)行產(chǎn)品設(shè)計(jì)和生產(chǎn)線設(shè)計(jì)時(shí),只有在正確評(píng)估各種失效模式的風(fēng)險(xiǎn)程度和充分調(diào)查客戶需求的基礎(chǔ)上,準(zhǔn)確地對(duì)關(guān)鍵工序、關(guān)鍵步驟進(jìn)行防錯(cuò)設(shè)計(jì),才能取得事半功倍的效果。

中企檢測(cè)認(rèn)證網(wǎng)提供iso體系認(rèn)證機(jī)構(gòu)查詢,檢驗(yàn)檢測(cè)、認(rèn)證認(rèn)可、資質(zhì)資格、計(jì)量校準(zhǔn)、知識(shí)產(chǎn)權(quán)貫標(biāo)一站式行業(yè)企業(yè)服務(wù)平臺(tái)。中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)行業(yè)相關(guān)檢驗(yàn)、檢測(cè)、認(rèn)證、計(jì)量、校準(zhǔn)機(jī)構(gòu),儀器設(shè)備、耗材、配件、試劑、標(biāo)準(zhǔn)品供應(yīng)商,法規(guī)咨詢、標(biāo)準(zhǔn)服務(wù)、實(shí)驗(yàn)室軟件提供商提供包括品牌宣傳、產(chǎn)品展示、技術(shù)交流、新品推薦等全方位推廣服務(wù)。這個(gè)問(wèn)題就給大家解答到這里了,如還需要了解更多專(zhuān)業(yè)性問(wèn)題可以撥打中企檢測(cè)認(rèn)證網(wǎng)在線客服13550333441。為您提供全面檢測(cè)、認(rèn)證、商標(biāo)、專(zhuān)利、知識(shí)產(chǎn)權(quán)、版權(quán)法律法規(guī)知識(shí)資訊,包括商標(biāo)注冊(cè)、食品檢測(cè)、第三方檢測(cè)機(jī)構(gòu)、網(wǎng)絡(luò)信息技術(shù)檢測(cè)、環(huán)境檢測(cè)、管理體系認(rèn)證、服務(wù)體系認(rèn)證、產(chǎn)品認(rèn)證、版權(quán)登記、專(zhuān)利申請(qǐng)、知識(shí)產(chǎn)權(quán)、檢測(cè)法、認(rèn)證標(biāo)準(zhǔn)等信息,中企檢測(cè)認(rèn)證網(wǎng)為檢測(cè)認(rèn)證商標(biāo)專(zhuān)利從業(yè)者提供多種檢測(cè)、認(rèn)證、知識(shí)產(chǎn)權(quán)、版權(quán)、商標(biāo)、專(zhuān)利的轉(zhuǎn)讓代理查詢法律法規(guī),咨詢輔導(dǎo)等知識(shí)。

本文內(nèi)容整合網(wǎng)站:百度百科、搜狗百科、360百科、知乎、市場(chǎng)監(jiān)督總局

免責(zé)聲明:本文部分內(nèi)容根據(jù)網(wǎng)絡(luò)信息整理,文章版權(quán)歸原作者所有。向原作者致敬!發(fā)布旨在積善利他,如涉及作品內(nèi)容、版權(quán)和其它問(wèn)題,請(qǐng)跟我們聯(lián)系刪除并致歉!

本文來(lái)源: http://www.rumin8raps.com/zs/202011/ccaa_10900.html